Trong bối cảnh nhà máy ngày càng tự động hóa và vận hành theo thời gian thực, SCADA đóng vai trò là “bộ não giám sát” giúp doanh nghiệp kiểm soát toàn bộ hệ thống sản xuất từ trung tâm. Vậy SCADA là gì, hệ thống này hoạt động theo nguyên lý nào và kiến trúc SCADA công nghiệp được xây dựng ra sao? Bài viết sẽ giúp bạn hiểu rõ nền tảng SCADA, vai trò trong nhà máy và vị trí của SCADA trong tổng thể kiến trúc tự động hóa hiện đại.

SCADA là gì? Khái niệm và vai trò trong nhà máy

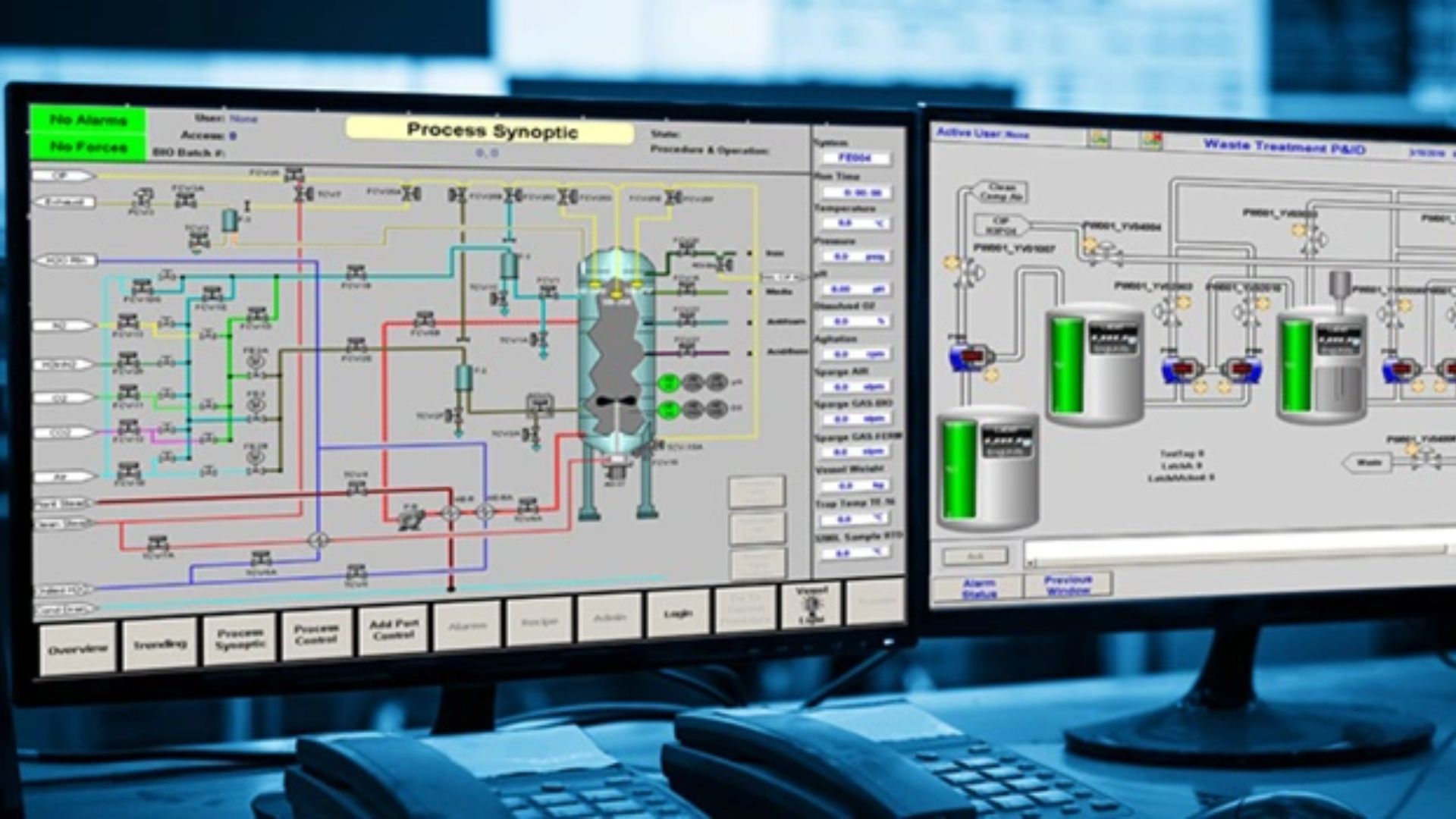

SCADA (Supervisory Control and Data Acquisition) là hệ thống giám sát và thu thập dữ liệu được sử dụng rộng rãi trong công nghiệp để theo dõi, hiển thị và hỗ trợ điều khiển các quá trình sản xuất theo thời gian thực. Trong nhà máy, SCADA không trực tiếp điều khiển thiết bị ở mức chi tiết như PLC, mà đóng vai trò lớp giám sát cấp cao: thu thập dữ liệu từ cảm biến, PLC, RTU; xử lý, lưu trữ và hiển thị thông tin vận hành trên giao diện HMI. Nhờ đó, người vận hành có cái nhìn tổng thể về trạng thái hệ thống, nhanh chóng phát hiện bất thường và đưa ra quyết định kịp thời.

Trong hệ thống tự động hóa, vai trò của SCADA là kết nối con người với quá trình sản xuất. SCADA giúp giám sát tập trung nhiều dây chuyền, khu vực hoặc thiết bị trên một nền tảng thống nhất, giảm phụ thuộc vào kiểm tra thủ công. Thông qua các chức năng hiển thị real-time, cảnh báo và ghi nhận lịch sử dữ liệu, SCADA hỗ trợ giảm downtime, nâng cao an toàn và tối ưu hiệu suất vận hành.

Quan trọng hơn, SCADA tạo nền tảng dữ liệu cho các hệ thống cấp cao hơn như MES, CMMS hoặc các giải pháp giám sát thông minh, giúp nhà máy tiến gần hơn đến mô hình vận hành số hóa và bền vững.

Các thành phần chính của hệ thống SCADA

Thiết bị hiện trường và tầng điều khiển

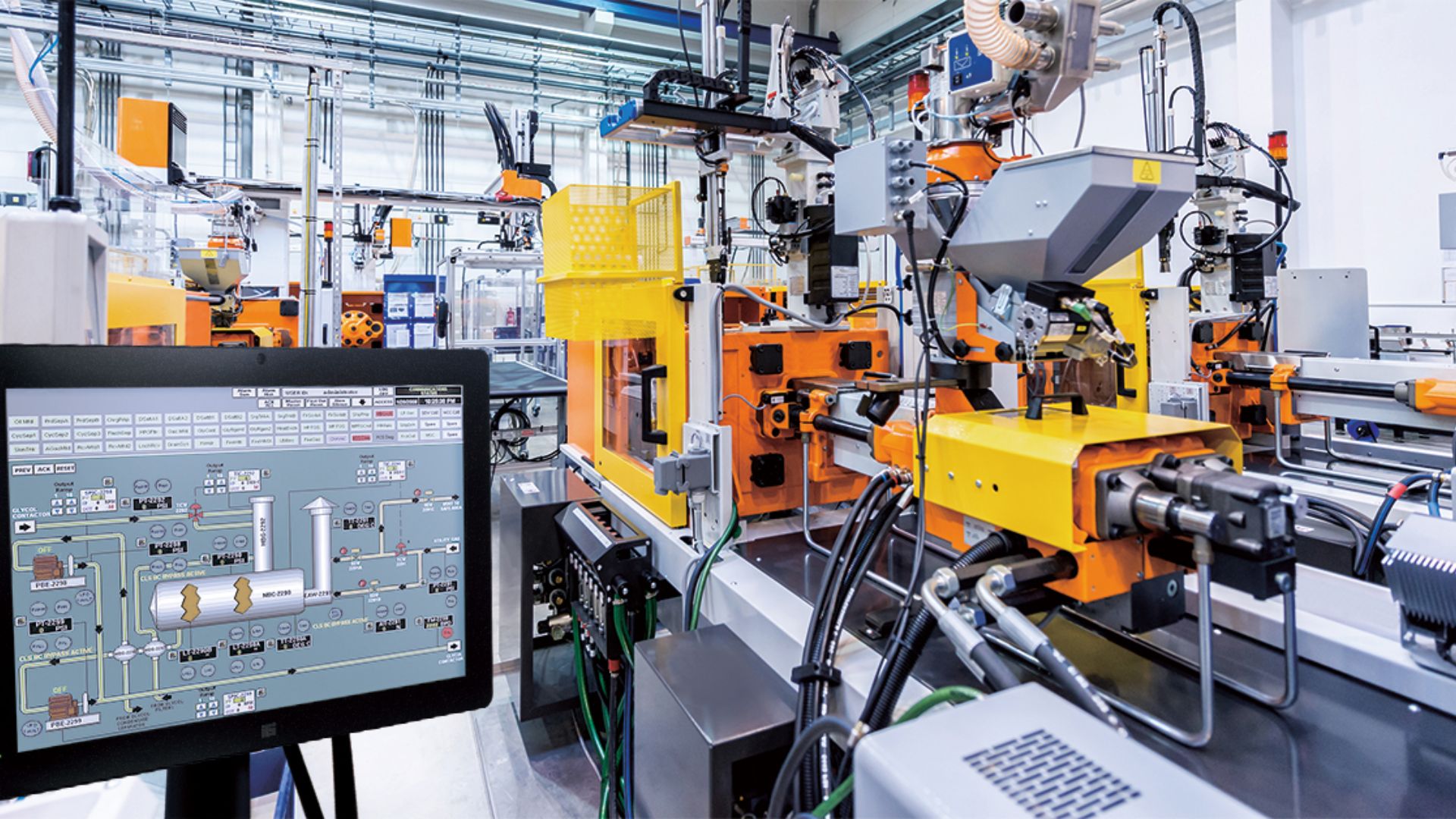

Thiết bị hiện trường gồm sensor và actuator, là nơi phát sinh và tác động trực tiếp lên quá trình sản xuất. Sensor đo các thông số như nhiệt độ, áp suất, lưu lượng…, trong khi actuator thực hiện các hành động điều khiển như đóng mở van, chạy motor. PLC và RTU đóng vai trò trung gian, thu thập dữ liệu từ hiện trường, xử lý logic điều khiển cục bộ và truyền dữ liệu lên hệ SCADA, đảm bảo phản ứng nhanh và vận hành ổn định.

Hệ thống giám sát trung tâm

Hệ thống giám sát trung tâm là nơi SCADA phát huy vai trò điều hành. SCADA Server thu thập và xử lý dữ liệu từ PLC/RTU, HMI hiển thị trạng thái hệ thống theo thời gian thực cho người vận hành. Historian lưu trữ dữ liệu lịch sử phục vụ phân tích, còn Alarm giúp phát hiện sớm sự cố khi thông số vượt ngưỡng. Các thành phần này giúp chuyển dữ liệu kỹ thuật thành thông tin vận hành dễ hiểu.

Kiến trúc và nguyên lý hoạt động của SCADA

Kiến trúc phân tầng SCADA

SCADA thường được xây dựng theo kiến trúc phân tầng gồm Field, Control và Supervisory. Tầng Field là nơi đo lường và tác động vật lý, tầng Control xử lý và điều khiển cục bộ bằng PLC/RTU, còn tầng Supervisory thực hiện giám sát, lưu trữ và hỗ trợ ra quyết định. Cách phân tầng này giúp hệ thống rõ ràng, dễ mở rộng và đảm bảo an toàn vận hành.

Nguyên lý giám sát và điều khiển

Nguyên lý SCADA bắt đầu từ thu thập dữ liệu tại hiện trường, truyền về trung tâm để hiển thị và lưu trữ theo thời gian thực. Khi giá trị vượt ngưỡng, hệ thống phát cảnh báo để người vận hành can thiệp kịp thời. Thông qua SCADA, người dùng có thể thực hiện điều khiển giám sát ở cấp hệ thống, trong khi điều khiển thời gian thực vẫn do PLC đảm nhiệm.

Vai trò và giới hạn của SCADA trong vận hành nhà máy

Lợi ích SCADA mang lại cho vận hành

SCADA giúp giám sát hệ thống theo thời gian thực, cho phép người vận hành nắm nhanh trạng thái thiết bị và quá trình sản xuất. Nhờ chức năng cảnh báo, SCADA hỗ trợ phát hiện sớm sự cố, giảm downtime và nâng cao an toàn vận hành. Việc giám sát tập trung cũng giúp giảm phụ thuộc vào kiểm tra thủ công và cải thiện hiệu quả quản lý.

Giới hạn của SCADA khi đứng độc lập

SCADA chủ yếu phục vụ giám sát và điều khiển cấp cao, chưa đáp ứng tốt các nhu cầu như phân tích bảo trì, quản lý tài sản hay tối ưu dài hạn. Khi hoạt động độc lập, SCADA khó khai thác sâu dữ liệu lịch sử và hỗ trợ quyết định chiến lược, do đó cần kết hợp với các hệ thống khác để tối ưu vận hành tổng thể.

SCADA ảnh hưởng thế nào đến chi phí và hiệu suất?

Tác động đến downtime và năng suất

SCADA giúp doanh nghiệp kiểm soát vận hành tốt hơn thông qua giám sát tập trung và dữ liệu theo thời gian thực. Khi hệ thống hoạt động ổn định, các chi phí ẩn do dừng máy và giảm năng suất được hạn chế đáng kể. Cụ thể, SCADA tác động đến downtime và năng suất theo các điểm sau:

- Phát hiện sớm bất thường thiết bị, giảm sự cố đột ngột.

- Rút ngắn thời gian phản ứng khi có lỗi nhờ cảnh báo real-time.

- Tăng tính liên tục của dây chuyền, cải thiện hiệu suất sản xuất.

- Cung cấp dữ liệu vận hành để tối ưu quy trình và phân bổ nguồn lực.

Tác động đến năng lượng và an toàn

Ngoài hiệu suất, SCADA còn ảnh hưởng trực tiếp đến chi phí năng lượng và mức độ an toàn trong nhà máy. Việc giám sát liên tục giúp doanh nghiệp kiểm soát tốt hơn các yếu tố tiêu thụ và rủi ro. Các tác động chính gồm:

- Theo dõi mức tiêu thụ năng lượng theo thời gian thực, phát hiện điểm lãng phí.

- Kiểm soát ngưỡng vận hành an toàn của thiết bị và hệ thống.

- Giảm rủi ro quá tải, quá nhiệt hoặc vận hành ngoài giới hạn cho phép.

- Nâng cao an toàn cho con người thông qua cảnh báo sớm và giám sát tập trung.

SCADA trong tổng thể kiến trúc nhà máy hiện đại

Trong nhà máy hiện đại, SCADA không tồn tại độc lập mà là một phần trong kiến trúc tự động hóa nhiều tầng, kết nối từ điều khiển thiết bị đến quản lý sản xuất và bảo trì. Để hiểu đúng vai trò của SCADA, cần đặt hệ thống này trong mối quan hệ với các nền tảng khác như PLC, DCS, MES và CMMS.

SCADA vs PLC, DCS

- PLC đảm nhiệm điều khiển cục bộ và xử lý logic thời gian thực cho máy móc, thiết bị.

- DCS phù hợp với các quy trình liên tục, phức tạp, cần điều khiển phân tán và độ ổn định cao.

- SCADA không thay thế PLC hay DCS, mà đóng vai trò giám sát và điều phối cấp cao, thu thập dữ liệu từ nhiều hệ điều khiển để hiển thị, cảnh báo và hỗ trợ vận hành tổng thể.

SCADA vs MES và CMMS

- SCADA tập trung vào giám sát trạng thái và thông số vận hành theo thời gian thực.

- MES quản lý sản xuất, hiệu suất và chất lượng ở cấp điều hành.

- CMMS quản lý bảo trì, tài sản và lịch sử sự cố. SCADA là nguồn dữ liệu nền, trong khi MES và CMMS khai thác dữ liệu này để tối ưu sản xuất và bảo trì.

Xu hướng SCADA trong công nghiệp 4.0

SCADA kết hợp IoT và dữ liệu lớn

Trong bối cảnh công nghiệp 4.0, SCADA đang mở rộng khả năng kết nối thông qua IoT, cho phép thu thập dữ liệu từ nhiều nguồn hơn, kể cả các thiết bị phân tán và từ xa. Dữ liệu SCADA khi được lưu trữ và phân tích ở quy mô lớn giúp phát hiện xu hướng, dự báo sự cố và tối ưu vận hành, thay vì chỉ dừng ở giám sát tức thời.

SCADA trong lộ trình Smart Factory

SCADA là nền tảng giám sát cốt lõi trong lộ trình xây dựng Smart Factory. Từ dữ liệu real-time của SCADA, nhà máy có thể từng bước tích hợp phân tích nâng cao, bảo trì dự đoán và tự động ra quyết định. Thay vì thay thế, SCADA tiến hóa thành một phần trong hệ sinh thái số, kết nối con người – thiết bị – dữ liệu để hướng tới vận hành thông minh và bền vững.

SCADA là gì? Trong thực tế vận hành, hệ thống SCADA chính là nền tảng giám sát không thể thiếu, giúp nhà máy theo dõi trạng thái thiết bị và quá trình sản xuất theo thời gian thực. Tuy nhiên, để tối ưu vận hành và bảo trì dài hạn, SCADA cần được tích hợp với các hệ thống quản lý như CMMS nhằm khai thác dữ liệu sâu hơn. Việc kết hợp SCADA với giải pháp giám sát và bảo trì thông minh như Selink giúp theo dõi liên tục, cảnh báo sớm và hỗ trợ vận hành ổn định, bền vững.