Trong sản xuất hiện đại, OEE là gì không còn là câu hỏi mang tính lý thuyết mà là chỉ số cốt lõi giúp nhà máy đo lường hiệu quả thiết bị một cách toàn diện. OEE (Overall Equipment Effectiveness) phản ánh mức độ khai thác thiết bị thông qua ba yếu tố: Availability, Performance và Quality. Việc hiểu đúng cách tính OEE và ứng dụng OEE trong sản xuất giúp doanh nghiệp giảm downtime, tối ưu bảo trì và nâng cao năng suất vận hành bền vững.

OEE là gì? Khái niệm chuẩn theo TPM – Lean Manufacturing

OEE (Overall Equipment Effectiveness) là chỉ số đo lường hiệu suất thiết bị tổng thể trong sản xuất, phản ánh mức độ khai thác máy móc so với năng lực thiết kế. Theo TPM và Lean Manufacturing, OEE đánh giá thiết bị dựa trên ba yếu tố: Availability, Performance và Quality, giúp nhà máy nhận diện đầy đủ các tổn thất trong quá trình vận hành.

Trong hệ thống TPM, OEE là thước đo cốt lõi để đánh giá hiệu quả bảo trì và vận hành thiết bị. Việc đo OEE giúp doanh nghiệp phát hiện downtime, chạy chậm và lỗi chất lượng, từ đó tối ưu bảo trì, giảm chi phí và nâng cao năng suất sản xuất một cách bền vững.

OEE bao gồm những thành phần nào?

OEE được cấu thành từ ba yếu tố cốt lõi, phản ánh đầy đủ các dạng tổn thất trong quá trình vận hành thiết bị: khả dụng, hiệu suất và chất lượng. Mỗi thành phần đo lường một khía cạnh khác nhau của hiệu quả sản xuất.

Availability (Khả dụng) – máy sẵn sàng chạy

Availability phản ánh tỷ lệ thời gian mà thiết bị thực sự sẵn sàng hoạt động so với thời gian kế hoạch. Chỉ số này chịu ảnh hưởng trực tiếp bởi downtime do hỏng hóc, bảo trì đột xuất hoặc dừng máy ngoài kế hoạch.

Công thức: Availability = Thời gian chạy thực tế / Thời gian sản xuất kế hoạch.

Performance (Hiệu suất vận hành)

Performance đo lường mức độ thiết bị vận hành đúng với tốc độ thiết kế hoặc tốc độ tiêu chuẩn. Máy chạy chậm, gián đoạn ngắn hoặc vận hành không ổn định sẽ làm giảm chỉ số này.

Công thức: Performance = (Sản lượng thực tế × Thời gian chu kỳ lý tưởng) / Thời gian chạy thực tế.

Quality (Chất lượng sản phẩm)

Quality phản ánh tỷ lệ sản phẩm đạt tiêu chuẩn so với tổng sản lượng tạo ra trong thời gian chạy máy. Các lỗi sản phẩm, phế phẩm hoặc tái gia công đều làm giảm chỉ số chất lượng.

Công thức: Quality = Số lượng sản phẩm đạt chuẩn / Tổng sản lượng.

Cách tính OEE chuẩn

Công thức tổng OEE

Chỉ số OEE được tính bằng tích của ba thành phần cốt lõi, phản ánh đầy đủ hiệu quả thiết bị:

OEE = Availability × Performance × Quality

Công thức này được sử dụng thống nhất trong TPM và Lean Manufacturing để so sánh hiệu suất giữa máy, dây chuyền hoặc ca sản xuất.

Ví dụ tính OEE chi tiết

Giả sử một máy có thời gian kế hoạch 8 giờ, downtime 1 giờ ⇒ thời gian chạy thực tế 7 giờ.

- Availability = 7 / 8 = 87,5%

- Performance = 90%

- Quality = 98%

Như vậy OEE = 87,5% × 90% × 98% ≈ 77%

Kết quả cho thấy máy vận hành ở mức tốt, nhưng vẫn còn dư địa cải thiện.

Bảng Excel mẫu tính OEE

Để áp dụng cách tính OEE nhanh và nhất quán, nhà máy có thể sử dụng bảng Excel chuẩn, hỗ trợ:

- OEE theo ca (OEE by shift)

- OEE theo dây chuyền (OEE by line)

- OEE theo từng máy (OEE by machine)

Tải file Excel tính OEE mẫu để theo dõi OEE trong sản xuất và làm nền tảng triển khai hệ thống số hóa.

OEE trong sản xuất: Ý nghĩa và ứng dụng thực tế

Trong sản xuất hiện đại, OEE trong sản xuất không chỉ là một chỉ số đo lường mà còn là công cụ quản trị giúp nhà máy nhìn rõ hiệu quả vận hành thiết bị. Khi được theo dõi liên tục và phân tích đúng cách, OEE hỗ trợ doanh nghiệp ra quyết định cải tiến dựa trên dữ liệu thực tế, thay vì cảm tính.

- Đánh giá hiệu quả từng máy và từng dây chuyền: xác định thiết bị hoặc line nào đang hoạt động kém hiệu quả.

- Xác định điểm nghẽn (bottlenecks): phát hiện khu vực làm giảm năng suất toàn hệ thống.

- Tối ưu bảo trì và giảm downtime: liên kết OEE với dữ liệu bảo trì để hạn chế dừng máy ngoài kế hoạch.

- Cải thiện tốc độ sản xuất: nhận diện nguyên nhân chạy chậm so với tốc độ thiết kế.

- Tăng tỉ lệ chất lượng sản phẩm (Quality Rate): giảm lỗi, phế phẩm và tái gia công.

- So sánh hiệu suất giữa các ca/khu vực: đánh giá tính nhất quán trong vận hành và quản lý sản xuất.

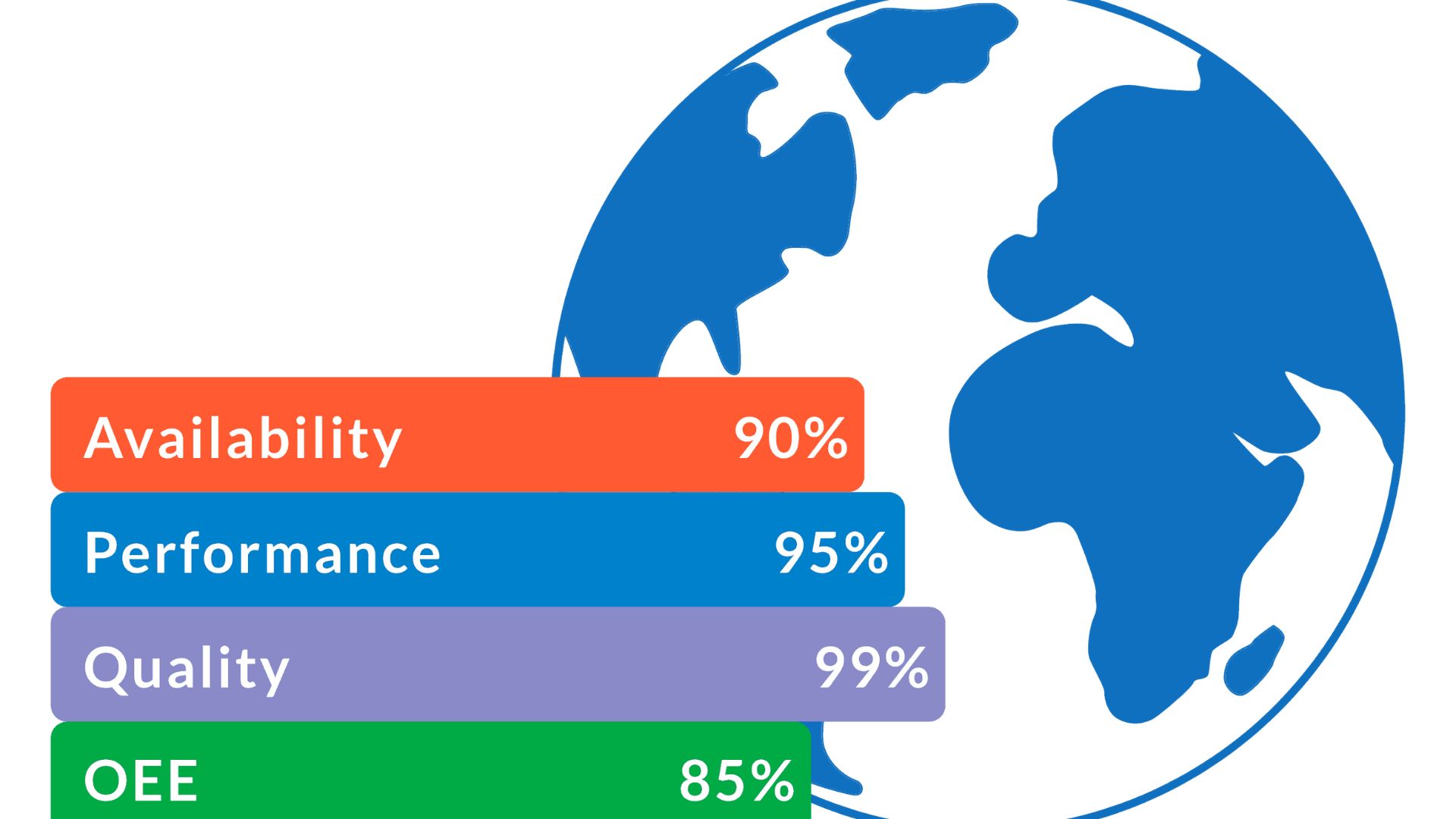

Các mức OEE theo chuẩn quốc tế (world-class OEE)

Theo TPM và Lean Manufacturing, chỉ số OEE được sử dụng để đánh giá mức độ trưởng thành trong vận hành và bảo trì thiết bị của nhà máy. Việc so sánh OEE với các mức chuẩn quốc tế giúp doanh nghiệp xác định vị trí hiện tại và đặt mục tiêu cải tiến phù hợp.

- OEE 40–60%: mức trung bình, phổ biến ở nhiều nhà máy còn vận hành bị động và downtime cao.

- OEE 60–75%: mức khá, thiết bị tương đối ổn định nhưng vẫn còn nhiều tổn thất tiềm ẩn.

- OEE 75–85%: mức tốt, nhà máy đã kiểm soát hiệu quả downtime, tốc độ và chất lượng.

- OEE > 85%: world-class OEE, đạt chuẩn các nhà máy dẫn đầu như Toyota, Honda, với hệ thống TPM và bảo trì số hóa hoàn chỉnh.

Những nguyên nhân làm OEE thấp

OEE thấp thường không xuất phát từ một nguyên nhân đơn lẻ, mà là hệ quả của nhiều vấn đề trong vận hành và bảo trì thiết bị. Việc nhận diện đúng các nguyên nhân này giúp nhà máy tập trung cải tiến vào những điểm tác động lớn nhất đến hiệu suất.

- Downtime do bảo trì phản ứng: xử lý sự cố bị động làm tăng thời gian dừng máy ngoài kế hoạch.

- Thiếu kế hoạch bảo trì: không có lịch bảo trì định kỳ khiến thiết bị xuống cấp nhanh.

- Thiếu vật tư đúng thời điểm: phụ tùng không sẵn sàng gây kéo dài thời gian sửa chữa.

- Vận hành sai tiêu chuẩn: thao tác không đúng quy trình làm giảm hiệu suất và tuổi thọ thiết bị.

- Tốc độ chạy thấp: máy không đạt tốc độ thiết kế do hao mòn hoặc cài đặt không tối ưu.

- Lỗi chất lượng (scrap, rework): sản phẩm lỗi làm giảm chỉ số Quality trong OEE.

- Thiếu dữ liệu theo thời gian thực: không có dữ liệu chính xác khiến việc phân tích và cải tiến OEE kém hiệu quả.

OEE liên quan gì đến bảo trì thiết bị (Maintenance)?

OEE và bảo trì thiết bị (Maintenance) có mối liên hệ trực tiếp và chặt chẽ, đặc biệt ở thành phần Availability. Các chỉ số MTBF (thời gian trung bình giữa hai lần hỏng) và MTTR (thời gian sửa chữa trung bình) quyết định mức độ downtime, từ đó tác động trực tiếp đến OEE. MTBF cao và MTTR thấp đồng nghĩa với thiết bị ổn định hơn và khả dụng cao hơn.

Bên cạnh đó, Predictive Maintenance giúp phát hiện sớm dấu hiệu bất thường, duy trì tốc độ vận hành ổn định và cải thiện Performance, trong khi Preventive Maintenance giúp giảm lỗi sản phẩm, nâng cao Quality Rate. Việc lưu trữ lịch sử thiết bị và dữ liệu bảo trì cho phép nhà máy phân tích nguyên nhân gốc rễ (Root Cause Analysis), tối ưu chiến lược bảo trì. Đây chính là điểm kết nối để ứng dụng CMMS Selink trong việc cải thiện OEE một cách bền vững.

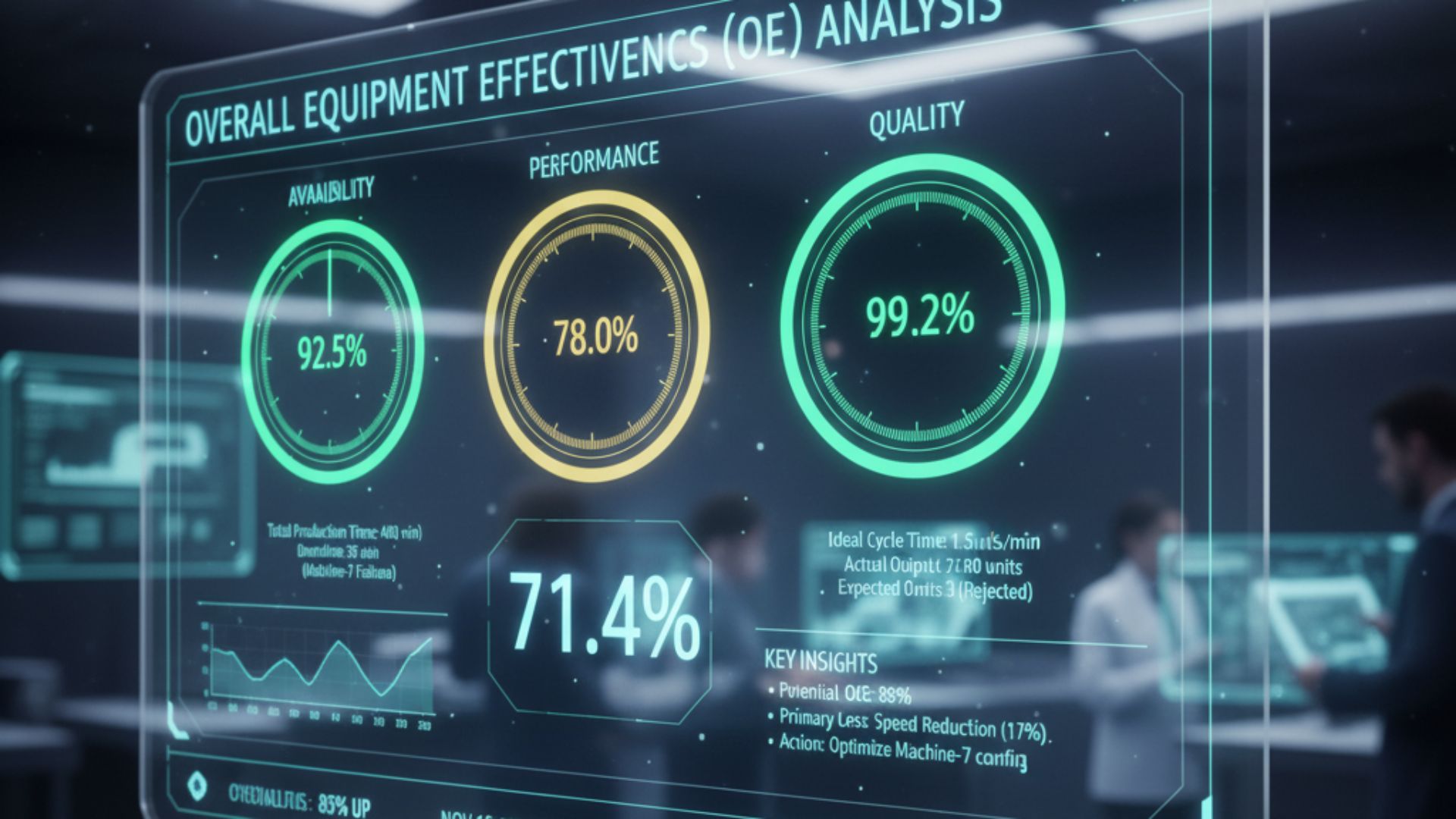

Tối ưu OEE bằng hệ thống CMMS Selink

Để cải thiện OEE một cách bền vững, nhà máy cần một nền tảng kết nối dữ liệu sản xuất, bảo trì và thiết bị thay vì đo lường rời rạc. CMMS Selink giúp số hóa toàn bộ quá trình theo dõi và phân tích OEE, từ đó hỗ trợ ra quyết định cải tiến dựa trên dữ liệu thời gian thực.

Theo dõi downtime theo thời gian thực: ghi nhận chính xác thời điểm, nguyên nhân và thời lượng dừng máy.

- Tự động tính Availability, Performance, Quality: loại bỏ sai sót thủ công và đảm bảo số liệu OEE nhất quán.

- Lập Work Order & bảo trì định kỳ tự động: giảm sự cố đột xuất và ổn định Availability.

- Theo dõi MTBF – MTTR – cycle time: đánh giá độ tin cậy thiết bị và hiệu quả bảo trì.

- Kết nối IoT để ghi dữ liệu trực tiếp từ thiết bị: đảm bảo dữ liệu OEE chính xác, liên tục.

- Báo cáo OEE theo máy – ca – line – ngày – tuần – tháng: hỗ trợ quản lý nhanh chóng phát hiện xu hướng và điểm cần cải thiện.

Case study

Một nhà máy sản xuất A trong lĩnh vực cơ khí – lắp ráp từng ghi nhận OEE trung bình chỉ đạt 62%, nguyên nhân chính đến từ downtime cao, bảo trì phản ứng và thiếu dữ liệu vận hành theo thời gian thực. Trước khi triển khai CMMS, việc theo dõi dừng máy và hiệu suất thiết bị chủ yếu thực hiện thủ công, khiến thông tin phân tán và phản ứng chậm với sự cố.

Sau khi áp dụng CMMS Selink, nhà máy bắt đầu theo dõi downtime theo thời gian thực, chuẩn hóa Work Order và lập lịch bảo trì định kỳ dựa trên dữ liệu MTBF – MTTR. Nhờ đó, downtime giảm từ 20–40%, tốc độ vận hành được duy trì ổn định hơn nhờ giám sát dữ liệu thực, giúp Performance cải thiện rõ rệt. Kết quả, chỉ sau vài tháng triển khai, OEE của nhà máy tăng từ 62% lên 78%, tạo nền tảng để tiếp tục tối ưu hướng tới chuẩn world-class OEE.

Câu hỏi thường gặp về OEE

- OEE bao nhiêu là tốt?

A: OEE từ 75–85% được xem là tốt trong sản xuất, còn trên 85% đạt chuẩn world-class OEE theo TPM và Lean.

- OEE áp dụng cho ngành nào?

A: OEE phù hợp với hầu hết các ngành sản xuất có thiết bị như cơ khí, điện tử, thực phẩm, dệt may, nhựa, bao bì và lắp ráp.

- OEE và TPM liên quan thế nào?

A: OEE là chỉ số cốt lõi trong TPM, dùng để đo hiệu quả bảo trì và vận hành thiết bị.

- Có cần phần mềm để đo OEE không?

A: Không bắt buộc, nhưng phần mềm giúp thu thập dữ liệu chính xác, tự động và theo thời gian thực.

- Có thể tính OEE bằng Excel không?

A: Có thể, Excel phù hợp cho quy mô nhỏ; nhà máy lớn nên dùng hệ thống CMMS để đo OEE hiệu quả hơn.

OEE là gì? Đây không chỉ là một khái niệm đo lường, mà là chỉ số quan trọng giúp nhà máy đánh giá hiệu suất thiết bị một cách toàn diện và thực tế. Khi được tính toán và theo dõi đúng cách, OEE giúp doanh nghiệp giảm downtime, tối ưu bảo trì và nâng cao năng suất sản xuất. Để cải thiện OEE bền vững và dựa trên dữ liệu thời gian thực, CMMS Selink là giải pháp hiệu quả hỗ trợ nhà máy số hóa quản lý thiết bị và vận hành. Liên hệ ngay Selink để được tư vấn triển khai giải pháp tối ưu cho nhà máy.