Một mẫu kế hoạch bảo trì máy móc thiết bị rõ ràng và chuẩn hóa giúp nhà máy chủ động kiểm soát thiết bị, giảm downtime và tối ưu chi phí vận hành. Tuy nhiên, nhiều nhà máy vẫn thiếu biểu mẫu thống nhất, checklist đầy đủ hoặc biên bản sửa chữa và nghiệm thu đạt chuẩn. Bài viết này cung cấp bộ mẫu đầy đủ kèm hướng dẫn lập kế hoạch bảo trì theo tiêu chuẩn công nghiệp, phù hợp cho mọi dây chuyền sản xuất.

Kế hoạch bảo trì máy móc thiết bị là gì? Khi nào cần lập?

Kế hoạch bảo trì máy móc thiết bị là tài liệu xác định phạm vi, lịch trình, phương pháp và nguồn lực cần thiết để bảo trì thiết bị theo tiêu chuẩn bảo trì công nghiệp. Đây là cơ sở giúp nhà máy chủ động kiểm soát tình trạng máy móc, giảm rủi ro dừng máy và tối ưu chi phí vận hành. Theo chuẩn bảo trì, kế hoạch thường bao gồm cả bảo trì định kỳ (Preventive Maintenance) được thực hiện theo chu kỳ và bảo trì đột xuất (Corrective/Reactive Maintenance) khi phát sinh sự cố.

Việc lập kế hoạch giúp nhà máy dự đoán tải công việc, chuẩn bị nhân lực, vật tư và hạn chế sửa chữa khẩn cấp vốn tốn kém và gây gián đoạn sản xuất. Trong thực tế nhà máy, kế hoạch bảo trì được sử dụng xuyên suốt để quản lý dây chuyền, thiết bị chính như motor, bơm, tủ điện, máy nén, HVAC, cũng như các hệ thống phụ trợ nhằm duy trì hoạt động ổn định.

Mẫu kế hoạch bảo trì máy móc thiết bị

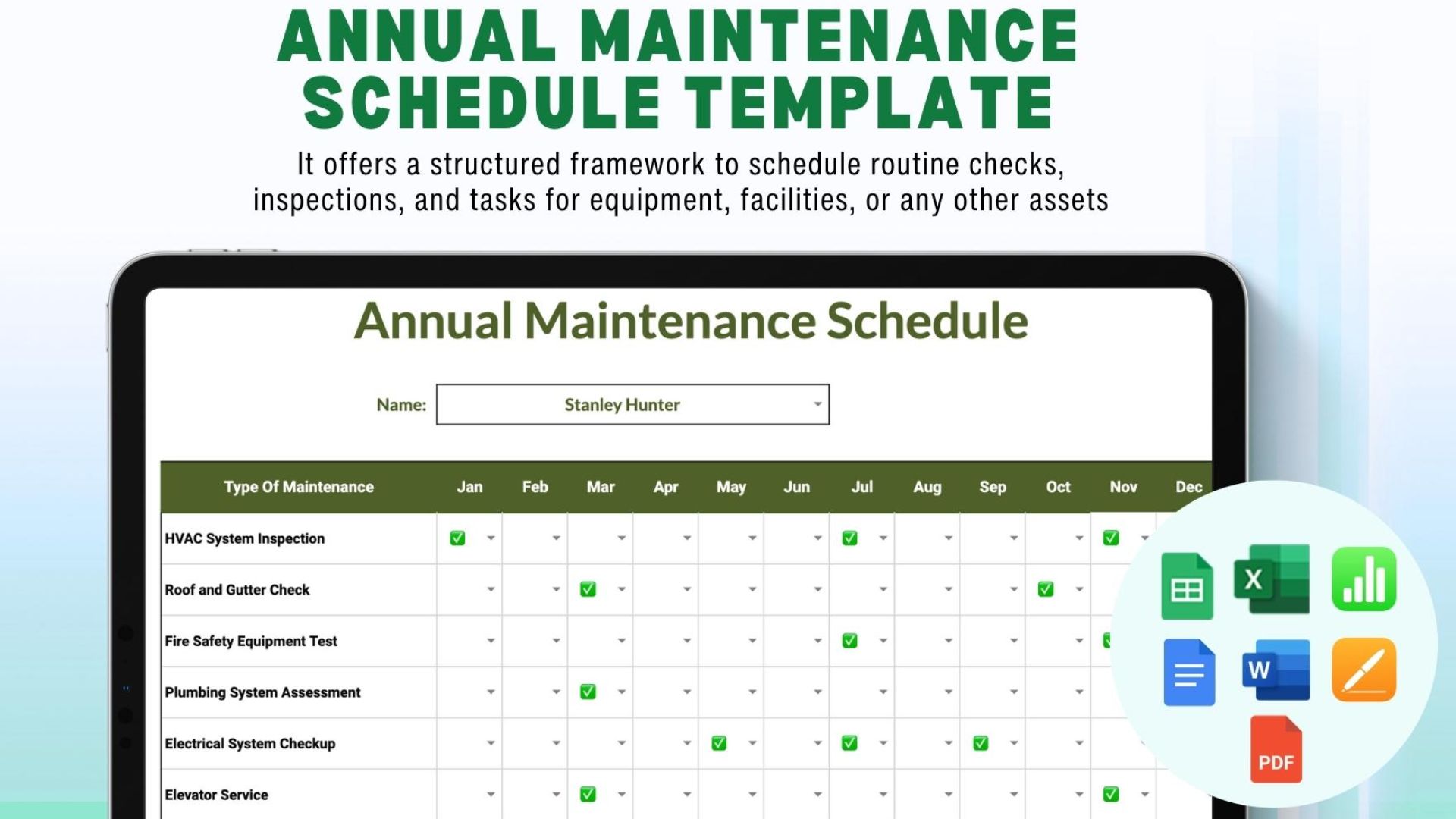

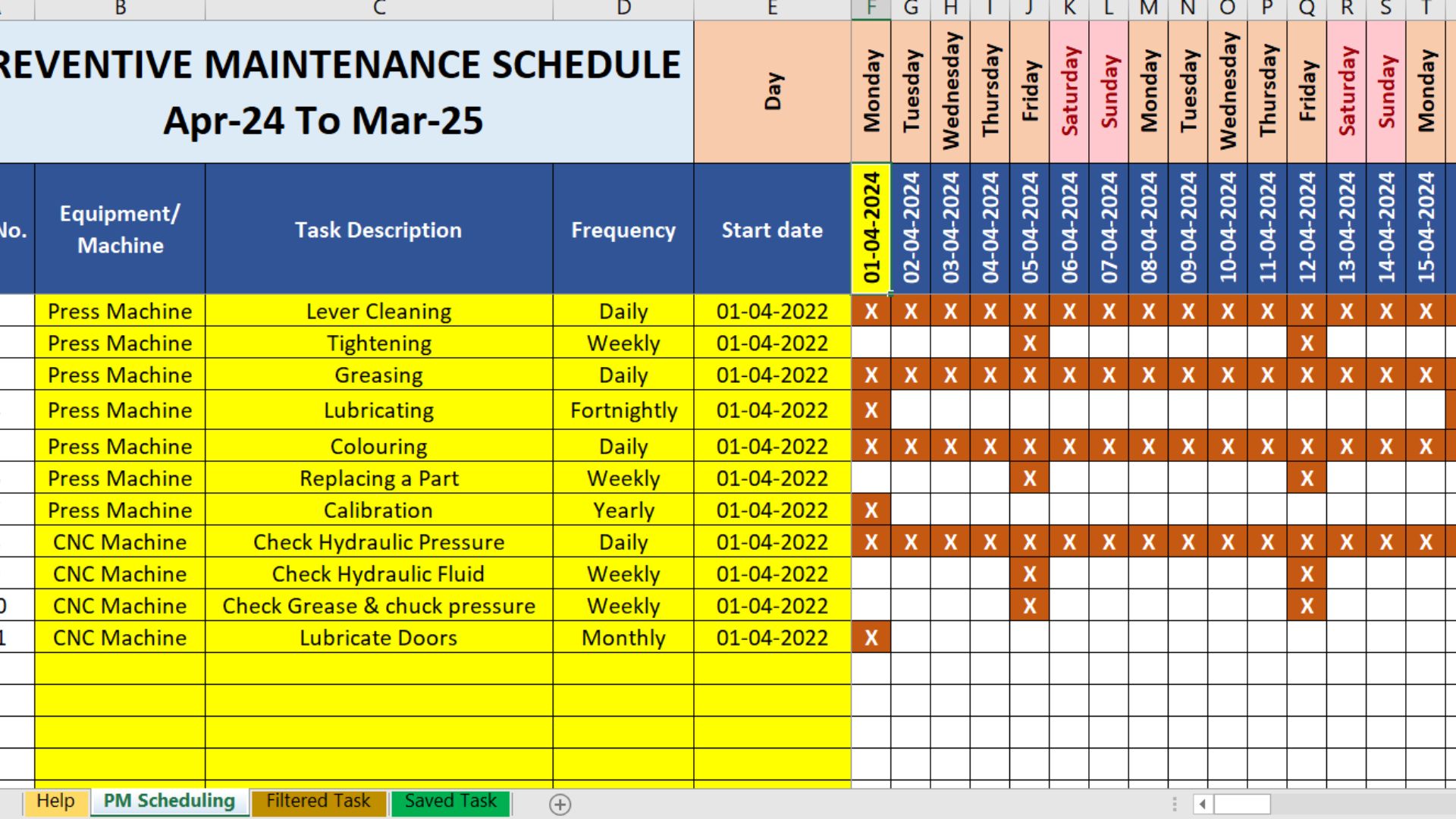

Mẫu kế hoạch bảo trì máy móc

Mẫu kế hoạch bảo trì máy móc dạng Excel giúp quản lý danh mục thiết bị, chu kỳ bảo trì và tiến độ thực hiện một cách trực quan. Bố cục bảng rõ ràng, thuận tiện cho đội bảo trì cập nhật và theo dõi theo tuần, tháng hoặc quý.

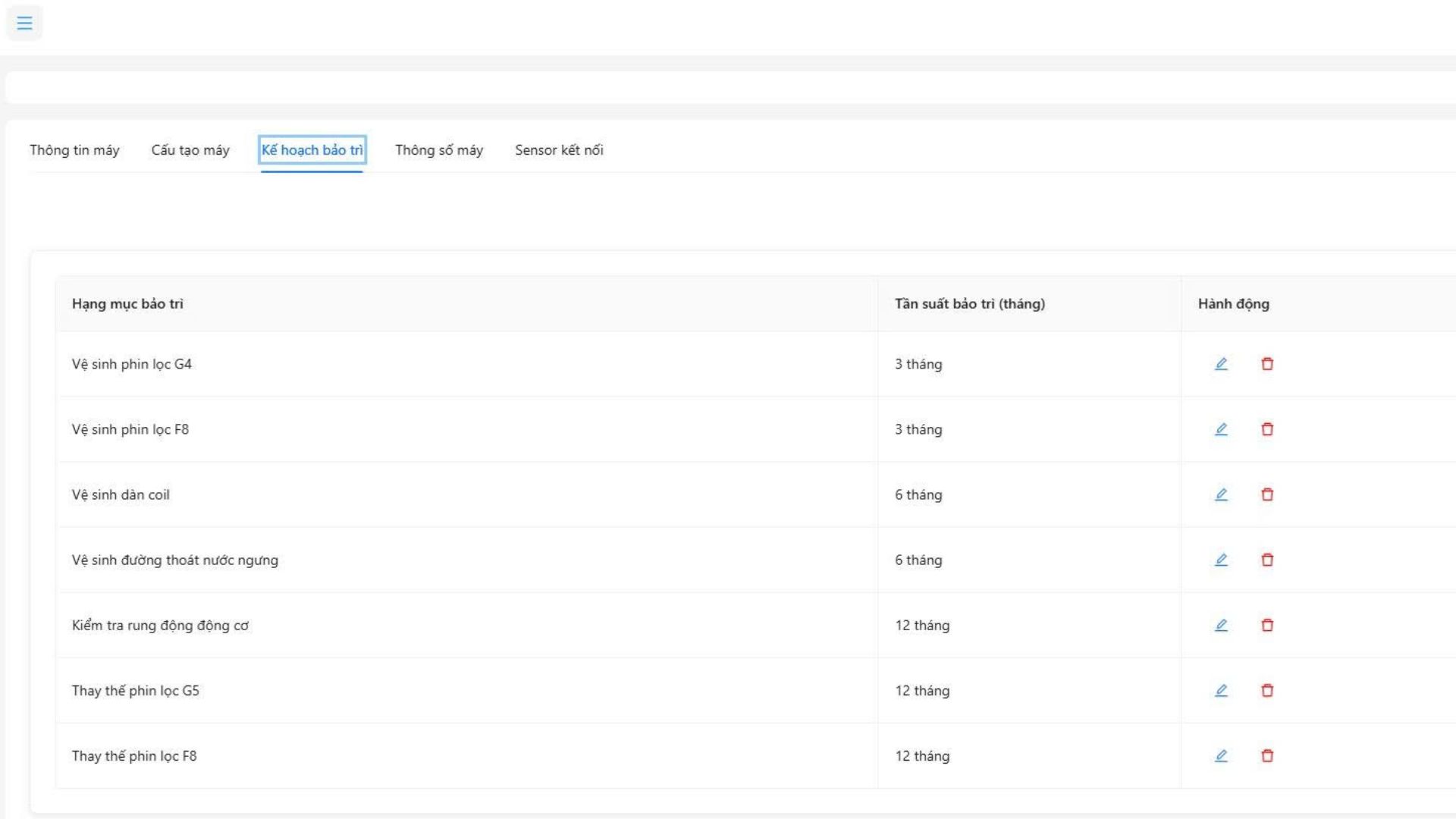

Mẫu kế hoạch bảo trì thiết bị chi tiết

Mẫu kế hoạch bảo trì thiết bị chi tiết trình bày đầy đủ thông tin kỹ thuật, quy trình kiểm tra và checklist từng hạng mục. Phù hợp cho các thiết bị quan trọng như motor, máy nén, bơm, tủ điện cần tài liệu bảo trì rõ ràng theo tiêu chuẩn.

Trong giai đoạn đầu, nhiều nhà máy sử dụng mẫu kế hoạch bảo trì máy móc thiết bị bằng Excel hoặc Word để quản lý. Tuy nhiên khi số lượng tài sản tăng, việc theo dõi lịch PM, checklist, Work Order và lịch sử sửa chữa bằng biểu mẫu rời rạc trở nên khó kiểm soát và thiếu tính hệ thống.

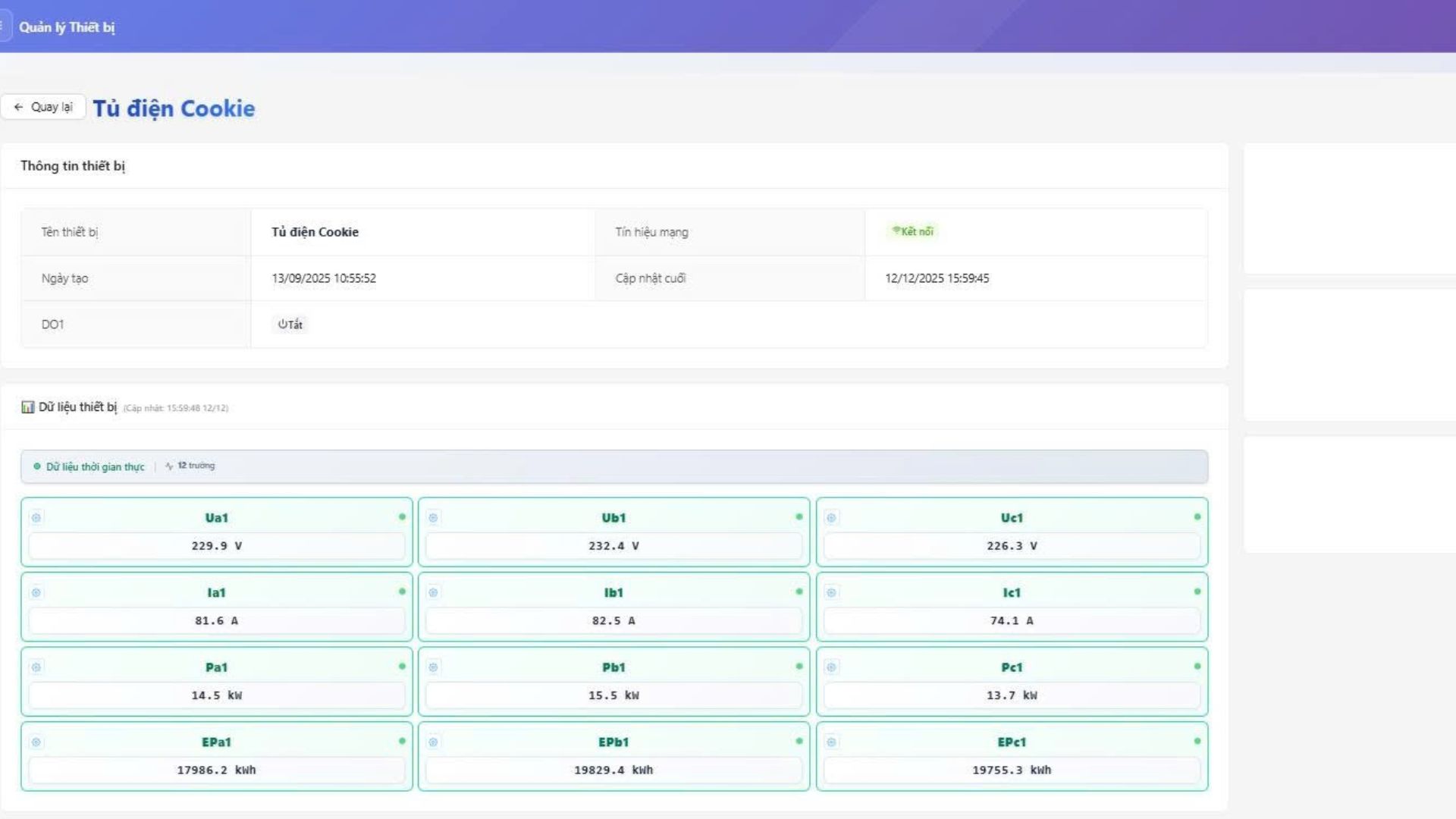

CMMS Selink giúp số hóa và chuẩn hóa toàn bộ kế hoạch bảo trì máy móc thiết bị trên một nền tảng duy nhất:

- Lập kế hoạch bảo trì tự động theo thời gian, số giờ vận hành hoặc điều kiện thiết bị.

- Quản lý danh mục thiết bị (Asset Register) và lịch sử bảo trì tập trung.

- Chuẩn hóa checklist, Work Order, biên bản nghiệm thu theo quy trình bảo trì công nghiệp.

- Theo dõi KPI bảo trì như MTBF, MTTR, downtime trên dashboard trực quan.

Khách hàng tham khảo một vài thông tin về dịch vụ CMMS Selink:

Mẫu kế hoạch bảo trì theo tháng/quý/năm

Mẫu kế hoạch theo tháng/quý/năm thể hiện lịch bảo trì tổng thể dạng timeline, giúp nhà máy phân bổ nhân lực và vật tư hợp lý. Dạng trình bày trực quan giúp theo dõi tần suất bảo trì của từng nhóm thiết bị trong cả năm.

Mẫu kế hoạch bảo trì Preventive Maintenance (PM)

Mẫu PM tập trung vào các hạng mục kiểm tra định kỳ nhằm ngăn ngừa sự cố và kéo dài tuổi thọ thiết bị. Bảng kiểm gồm tần suất thực hiện và tiêu chí đánh giá, phù hợp chuẩn Protect–Inspect–Replace trong bảo trì công nghiệp.

Hướng dẫn lập kế hoạch bảo trì máy móc thiết bị

Lập kế hoạch bảo trì là bước quan trọng giúp nhà máy quản lý hệ thống M&E một cách chủ động, giảm downtime và tối ưu nguồn lực. Quy trình dưới đây được chuẩn hóa theo thực tiễn vận hành trong nhà máy, dễ áp dụng cho mọi ngành sản xuất.

Bước 1: Thu thập danh mục thiết bị (Asset Register)

Tổng hợp đầy đủ thông tin thiết bị: mã tài sản, chủng loại, vị trí, thông số kỹ thuật và tình trạng hiện tại. Đây là cơ sở để phân loại mức độ ưu tiên và xác định chiến lược bảo trì phù hợp.

Bước 2: Xác định chế độ bảo trì (Preventive/Reactive/Predictive)

Lựa chọn mô hình bảo trì dựa trên mức độ quan trọng của thiết bị, lịch sử hỏng hóc và khả năng ứng dụng IoT/AI. Thiết bị quan trọng cần áp dụng Preventive hoặc Predictive để giảm rủi ro dừng máy.

Bước 3: Xây dựng checklist theo từng loại thiết bị

Checklist bao gồm các bước kiểm tra, vệ sinh, hiệu chỉnh và tiêu chí đánh giá. Checklist rõ ràng giúp đội bảo trì thực hiện đúng quy trình và đảm bảo tính nhất quán giữa các ca làm việc.

Bước 4: Lập lịch bảo trì

Xác định tần suất bảo trì dựa trên số giờ vận hành, chu kỳ, tải làm việc hoặc dữ liệu cảm biến. Lịch bảo trì hợp lý giúp tránh quá tải nhân lực và hạn chế dừng máy ngoài kế hoạch.

Bước 5: Ước tính nhân lực, thời gian và vật tư

Dự trù số kỹ thuật viên, thời gian xử lý và phụ tùng cần sử dụng cho từng hạng mục. Việc ước tính chính xác giúp kiểm soát chi phí và đảm bảo vật tư luôn sẵn sàng.

Bước 6: Xây dựng KPI bảo trì

Thiết lập các chỉ số đo lường độ tin cậy và hiệu quả bảo trì, như MTBF, MTTR và thời gian dừng máy. KPI giúp đánh giá hiệu suất thực tế và cải thiện kế hoạch theo từng kỳ.

Bước 7: Kiểm tra và phê duyệt kế hoạch bảo trì

Trước khi triển khai, kế hoạch cần được rà soát bởi bộ phận kỹ thuật và quản lý để đảm bảo tính khả thi, an toàn và phù hợp với năng lực vận hành của nhà máy.

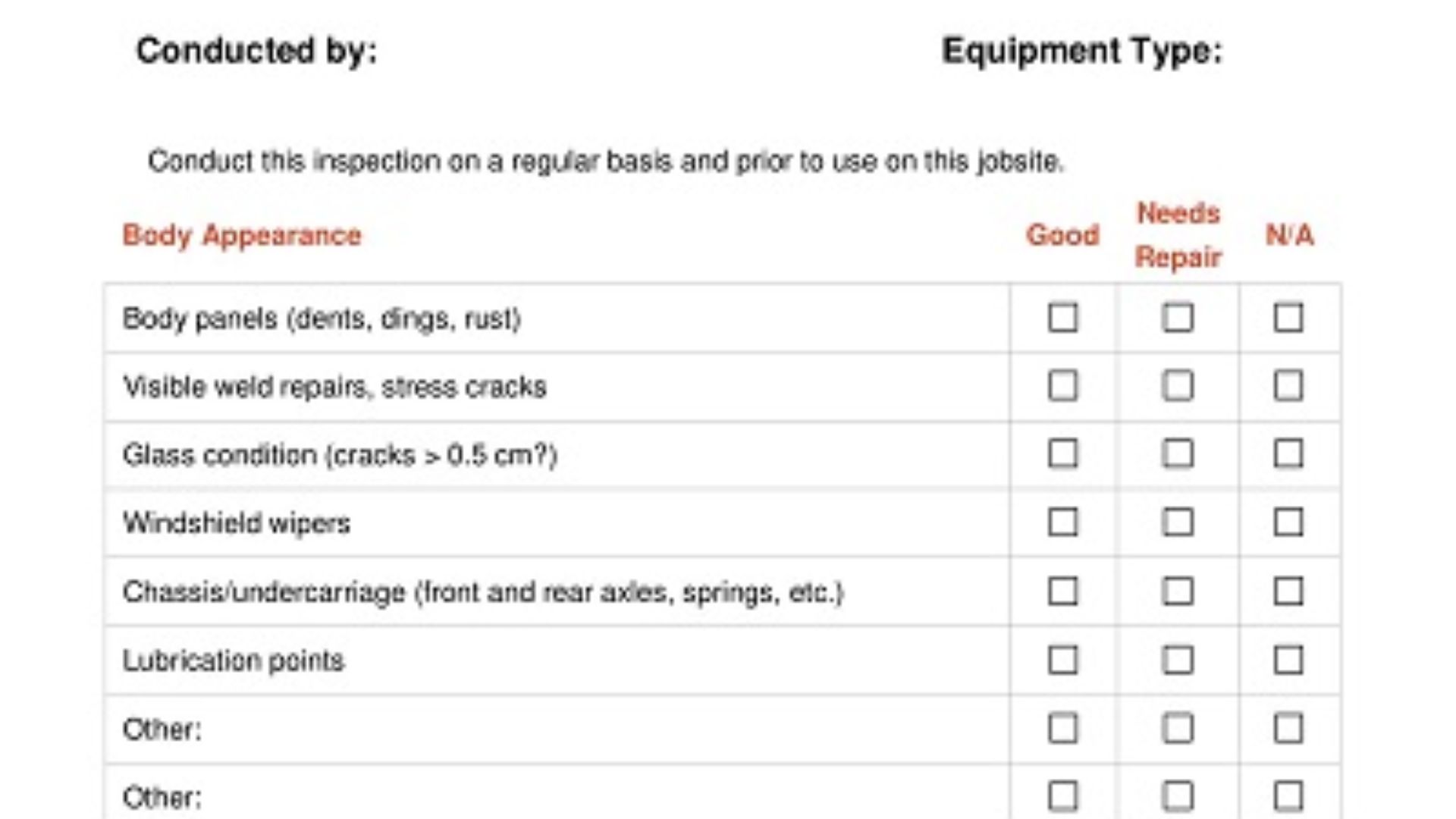

Mẫu checklist kiểm tra thiết bị

Mẫu checklist kiểm tra thiết bị là công cụ quan trọng giúp đội bảo trì kiểm soát tình trạng máy móc và đảm bảo mọi hạng mục được thực hiện đúng quy trình. Việc chuẩn hóa checklist giúp giảm sai sót, tăng độ an toàn và hỗ trợ đánh giá hiệu suất thiết bị trong hệ thống M&E.

Checklist kiểm tra thiết bị trước bảo trì:

- Xác nhận tình trạng vận hành hiện tại của thiết bị.

- Ngắt nguồn điện, khí nén hoặc năng lượng liên quan trước khi can thiệp.

- Kiểm tra khu vực làm việc: biển cảnh báo, không gian thao tác, ánh sáng.

- Chuẩn bị đầy đủ dụng cụ, vật tư và hồ sơ kỹ thuật theo yêu cầu PM.

Checklist kiểm tra thiết bị sau bảo trì:

- Kiểm tra lại mức siết, độ cân bằng, độ kín và thông số vận hành.

- Khởi động thiết bị thử nghiệm để đánh giá tiếng ồn, rung, nhiệt độ.

- Ghi nhận kết quả bảo trì, vật tư đã sử dụng và các ghi chú kỹ thuật.

- Xác nhận bàn giao với vận hành và cập nhật vào lịch sử thiết bị.

Checklist kiểm tra an toàn trước khi vào ca:

- Kiểm tra thiết bị bảo hộ cá nhân (PPE) và tình trạng an toàn khu vực làm việc.

- Đối chiếu tình trạng thiết bị trên bảng thông tin vận hành ca trước.

- Kiểm tra hệ thống điện, tủ điều khiển, nút dừng khẩn cấp (Emergency Stop).

- Đảm bảo không có rò rỉ khí, nước, dầu hoặc điểm quá nhiệt bất thường.

Checklist kiểm tra thiết bị theo từng nhóm:

- Motor điện: Đo dòng, đo cách điện, kiểm tra rung, độ ồn và nhiệt độ. Kiểm tra chân đế, dây dẫn, khớp nối và bôi trơn vòng bi.

- Máy bơm: Kiểm tra áp suất hút và đẩy, độ kín phớt, lưu lượng. Kiểm tra rung động trục, cánh bơm và tình trạng motor kéo.

- Máy nén khí: Kiểm tra áp suất bình chứa, dầu bôi trơn, lọc gió, lọc dầu. Đánh giá hiệu suất nén và tình trạng rò rỉ đường ống.

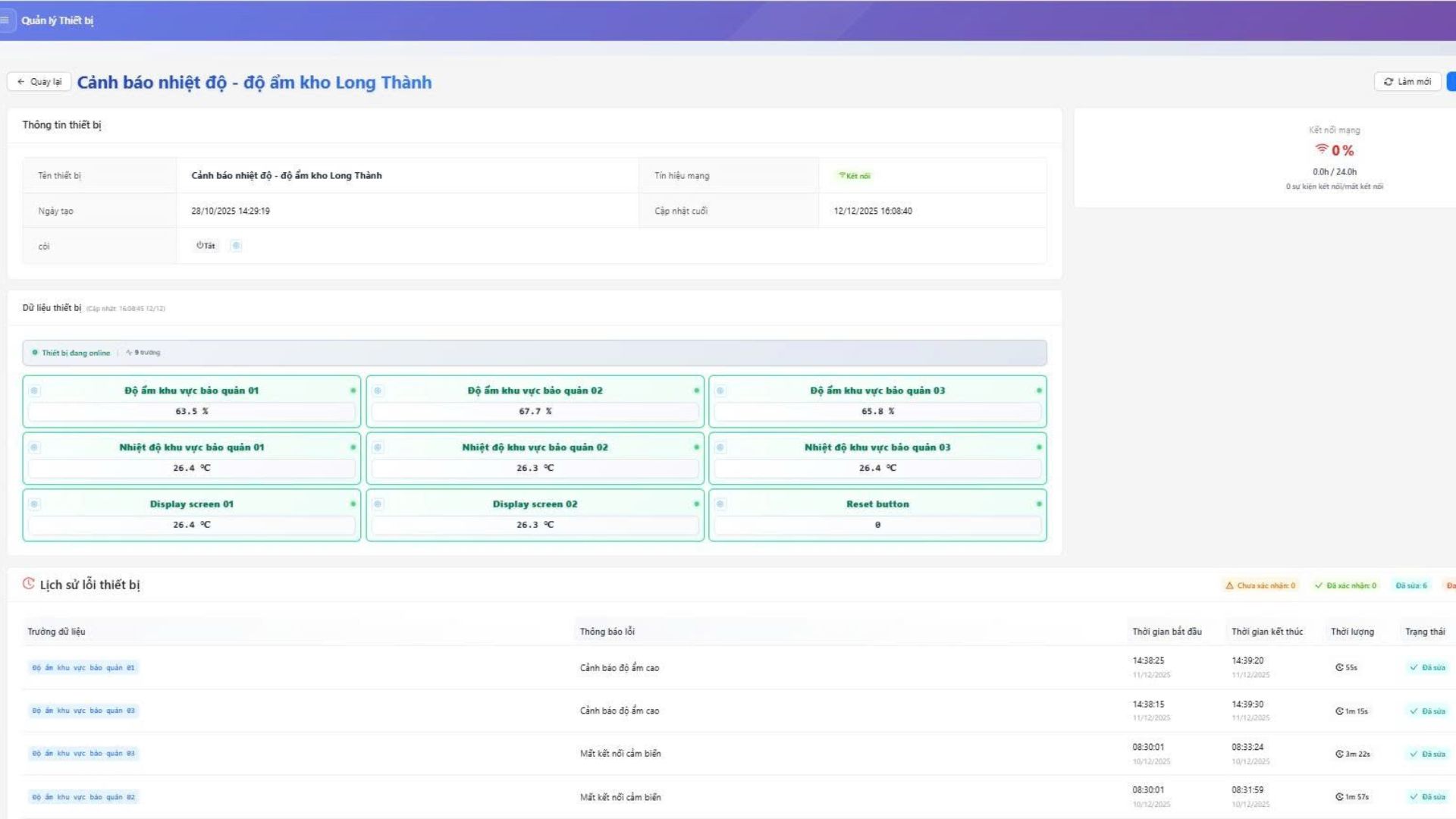

- Hệ thống HVAC: Kiểm tra lọc gió, quạt, đường ống gió, coil lạnh và coil nóng. Đánh giá nhiệt độ, độ ẩm, lưu lượng gió và mức tiêu thụ điện

- Tủ điện: Kiểm tra tiếp xúc, siết lại domino và thanh cái, vệ sinh bụi. Đánh giá nhiệt độ thiết bị, thông số MCCB/MCB và đấu nối.

Mẫu biên bản sửa chữa thiết bị

Biên bản sửa chữa máy móc thiết bị

Mẫu biên bản sửa chữa máy móc thiết bị ghi nhận thông tin sự cố, hạng mục sửa chữa và kết quả khắc phục. Dạng Excel thuận tiện cho tổng hợp dữ liệu, Word phù hợp khi cần in và ký nhận.

Biên bản xử lý sự cố thiết bị

Mẫu dùng để mô tả sự cố, nguyên nhân, điều kiện phát sinh và biện pháp xử lý. Hỗ trợ phân tích lỗi lặp lại và cải thiện quy trình bảo trì trong hệ thống M&E.

Biên bản bảo dưỡng và thay thế phụ tùng

Biểu mẫu ghi lại các công việc bảo dưỡng và phụ tùng đã thay thế như vòng bi, phớt, lọc dầu… giúp kiểm soát chi phí vật tư và theo dõi tuổi thọ thiết bị.

Biên bản xác nhận hoàn thành sửa chữa

Mẫu xác nhận công việc sửa chữa đã hoàn tất, thiết bị vận hành ổn định và đủ điều kiện bàn giao lại cho sản xuất.

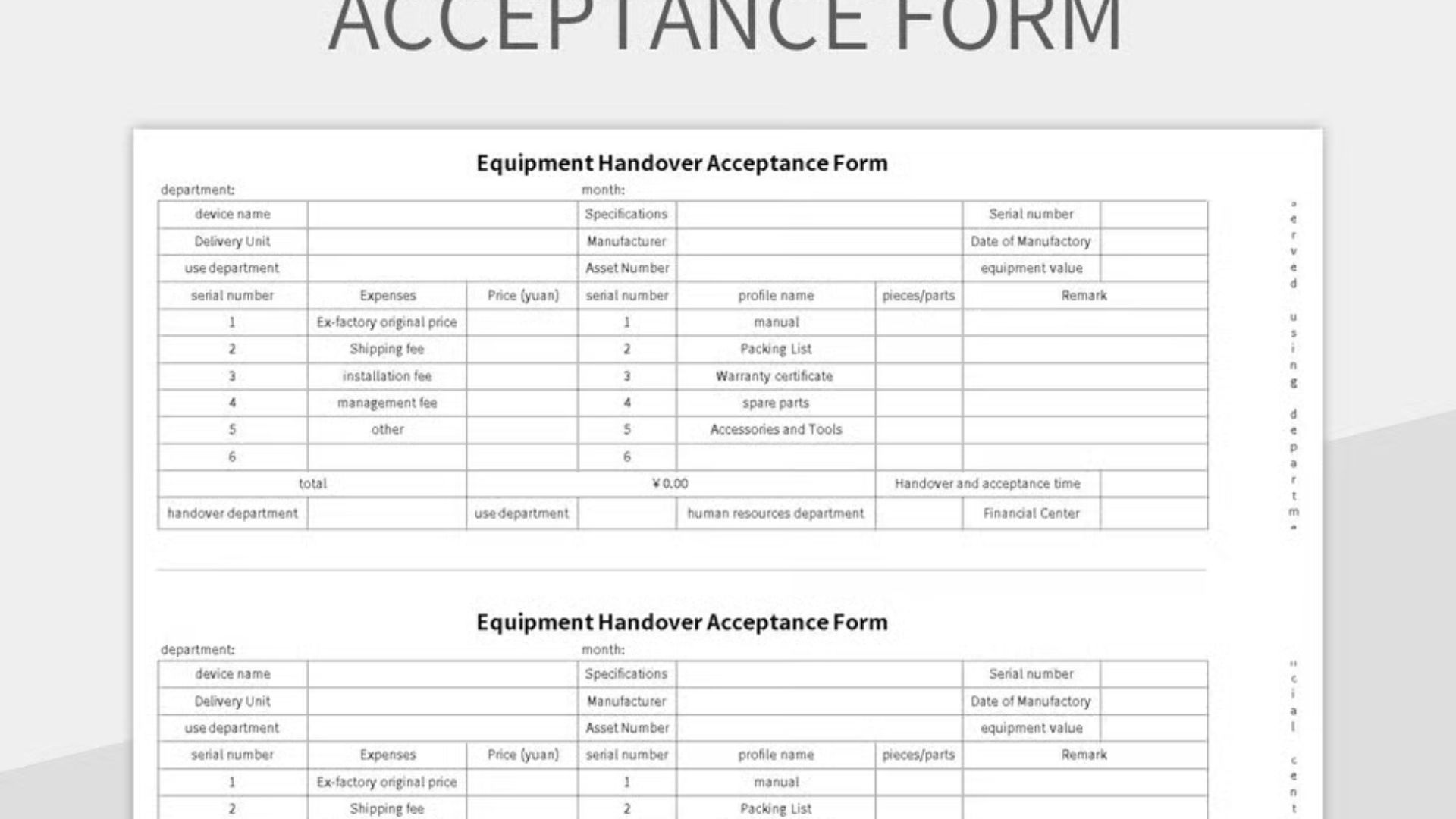

Mẫu biên bản nghiệm thu sửa chữa

Biên bản nghiệm thu sau sửa chữa

Ghi nhận thông số sau khi chạy thử thiết bị, đánh giá chất lượng sửa chữa và xác nhận đáp ứng yêu cầu kỹ thuật.

Biên bản nghiệm thu bảo trì thiết bị

Sử dụng cho các hạng mục bảo trì định kỳ (PM), gồm checklist thực hiện, đánh giá chất lượng và ghi nhận tình trạng thiết bị sau bảo trì.

Biên bản bàn giao đưa vào hoạt động

Xác nhận thiết bị đã sẵn sàng đưa vào vận hành sau sửa chữa, bảo dưỡng hoặc đại tu. Đảm bảo quá trình bàn giao diễn ra minh bạch.

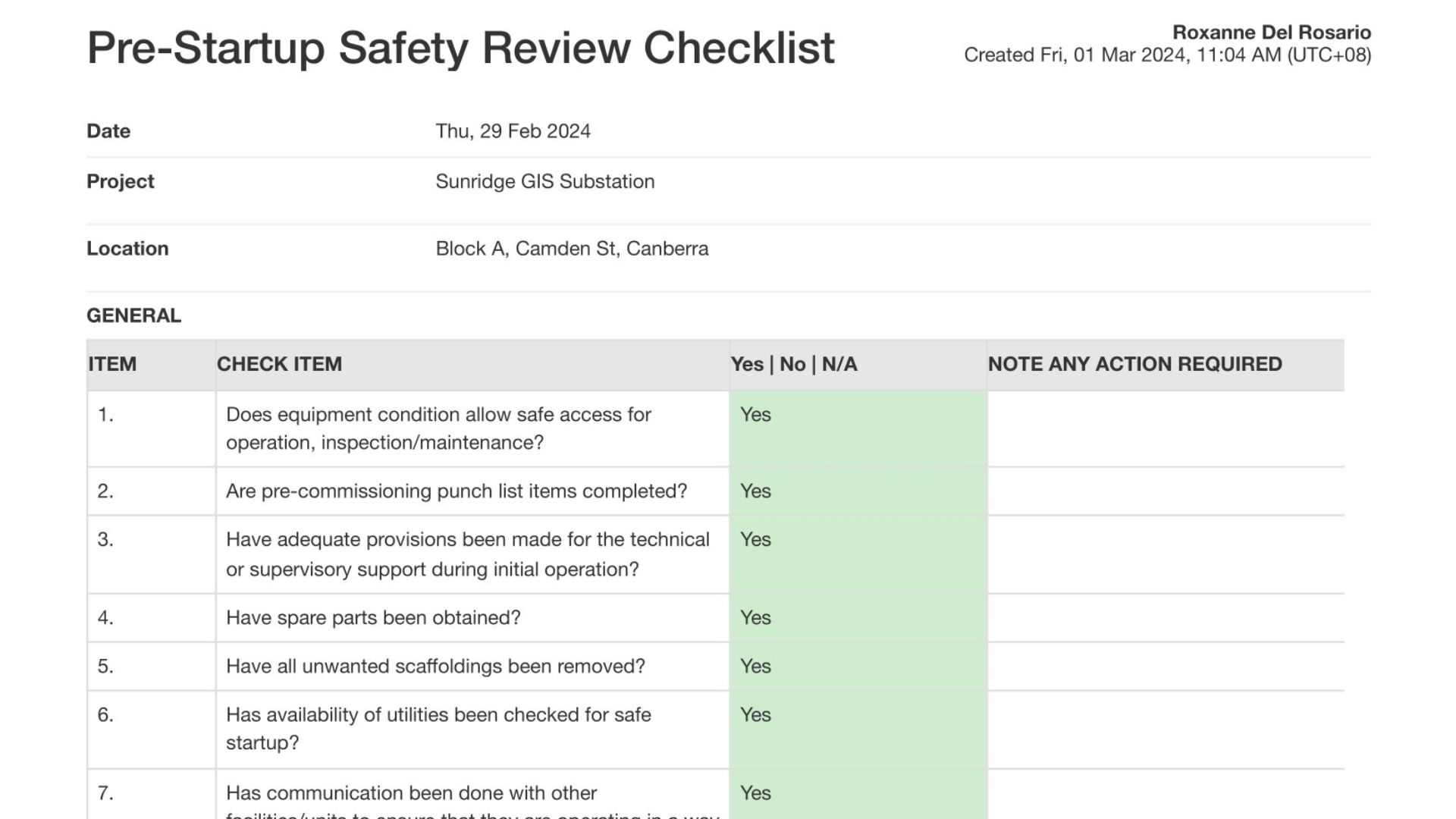

Mẫu check an toàn và nghiệm thu trước khi khởi động máy

Checklist kiểm tra an toàn trước khi chạy máy: điện, khí nén, rung, nhiệt, cơ cấu bảo vệ và các điểm siết… giúp giảm rủi ro khi vận hành lại thiết bị.

Quy trình bảo trì máy móc thiết bị chuẩn nhà máy

Quy trình bảo trì trong nhà máy cần được chuẩn hóa để đảm bảo thiết bị M&E vận hành ổn định, giảm downtime và nâng cao hiệu suất dây chuyền. Một quy trình rõ ràng giúp đội bảo trì phối hợp hiệu quả, giảm sai sót và đảm bảo mọi bước đều được kiểm soát và ghi nhận đầy đủ.

Quy trình bảo trì tiêu chuẩn gồm các bước:

- Tiếp nhận yêu cầu: Nhận thông tin sự cố hoặc yêu cầu bảo trì từ vận hành, hệ thống giám sát hoặc lịch PM.

- Lập Work Order (WO): Tạo lệnh công việc với mô tả vấn đề, thiết bị liên quan, mức độ ưu tiên và nhân sự phụ trách.

- Kiểm tra và chẩn đoán: Kỹ thuật viên kiểm tra thực tế, xác định nguyên nhân và phương án xử lý phù hợp.

- Sửa chữa: Thực hiện sửa chữa, thay thế phụ tùng hoặc thao tác bảo dưỡng theo quy trình kỹ thuật.

- Nghiệm thu: Chạy thử, kiểm tra thông số và xác nhận thiết bị hoạt động ổn định trước khi bàn giao.

- Cập nhật lịch sử thiết bị: Ghi lại công việc đã thực hiện, vật tư sử dụng, thời gian xử lý và chi phí liên quan.

- Phân tích hiệu suất: Đánh giá MTBF, MTTR, downtime và xu hướng hỏng hóc để tối ưu kế hoạch bảo trì trong tương lai.

Những sai lầm thường gặp khi lập kế hoạch bảo trì

Nhiều kế hoạch bảo trì trong nhà máy kém hiệu quả do thiếu dữ liệu và quy trình chuẩn. Một số sai lầm phổ biến gồm:

- Lập kế hoạch theo cảm tính, không dựa trên tình trạng thiết bị.

- Không có lịch sử thiết bị, gây khó dự đoán sự cố.

- Thiếu checklist, dẫn đến bỏ sót hạng mục quan trọng.

- Biểu mẫu không chuẩn hóa, khó tổng hợp và đánh giá.

- Không liên kết kế hoạch, vật tư và nhân lực hiện có, gây chậm tiến độ.

- Không theo dõi MTBF, MTTR, khiến hiệu suất bảo trì không được cải thiện.

Giải pháp tối ưu: Số hóa kế hoạch bảo trì bằng CMMS Selink

Để khắc phục những hạn chế của việc lập kế hoạch thủ công và nâng cao hiệu quả quản lý thiết bị M&E, nhà máy nên chuyển sang số hóa bằng CMMS Selink. Hệ thống giúp chuẩn hóa toàn bộ quy trình bảo trì, giảm sai sót và tăng khả năng kiểm soát dữ liệu theo thời gian thực.

CMMS Selink mang lại các lợi ích nổi bật:

- Lập kế hoạch bảo trì tự động dựa trên thời gian, số giờ vận hành hoặc điều kiện thiết bị.

- Gửi cảnh báo đến hạn bảo trì, giúp tránh trễ kế hoạch và giảm rủi ro dừng máy.

- Tự động ghi lại lịch sử thiết bị, đầy đủ hạng mục, vật tư và chi phí.

- Đồng bộ Work Order, checklist và nghiệm thu trên một nền tảng duy nhất.

- Báo cáo MTBF, MTTR, OEE theo thời gian thực, hỗ trợ ra quyết định nhanh và chính xác.

Nếu nhà máy muốn chuẩn hóa bảo trì và giảm downtime một cách bền vững, CMMS Selink là giải pháp phù hợp để bắt đầu hành trình số hóa. Hãy liên hệ để được tư vấn và trải nghiệm demo hệ thống.

Mẫu lập kế hoạch bảo trì máy móc thiết bị đúng chuẩn giúp nhà máy nâng cao độ tin cậy của hệ thống M&E, giảm downtime và tối ưu chi phí vận hành. Tuy nhiên, để duy trì hiệu quả dài hạn, nhà máy cần một phương pháp quản lý bài bản, dữ liệu minh bạch và quy trình nhất quán. Việc số hóa bằng CMMS Selink mang đến cách tiếp cận hiện đại hơn, giúp tự động hóa kế hoạch, kiểm soát lịch sử thiết bị và ra quyết định dựa trên dữ liệu.

Nếu doanh nghiệp muốn nâng cấp công tác bảo trì và xây dựng nền tảng vận hành thông minh, hãy liên hệ Selink để được tư vấn giải pháp phù hợp.