Cảm biến thông minh (Smart Sensor) đang trở thành nền tảng cốt lõi trong nhà máy hiện đại, IoT và tự động hóa công nghiệp. Không chỉ đo lường, các cảm biến này còn có khả năng xử lý dữ liệu, tự chẩn đoán và truyền thông số theo thời gian thực. Bài viết giúp bạn hiểu rõ cảm biến thông minh là gì, cách hoạt động, các loại cảm biến thông minh phổ biến và ứng dụng thực tế trong giám sát thiết bị, bảo trì dự đoán và xây dựng nhà máy thông minh.

Cảm biến thông minh là gì? Tổng quan trong công nghiệp và IoT

Định nghĩa cảm biến thông minh (Smart Sensor)

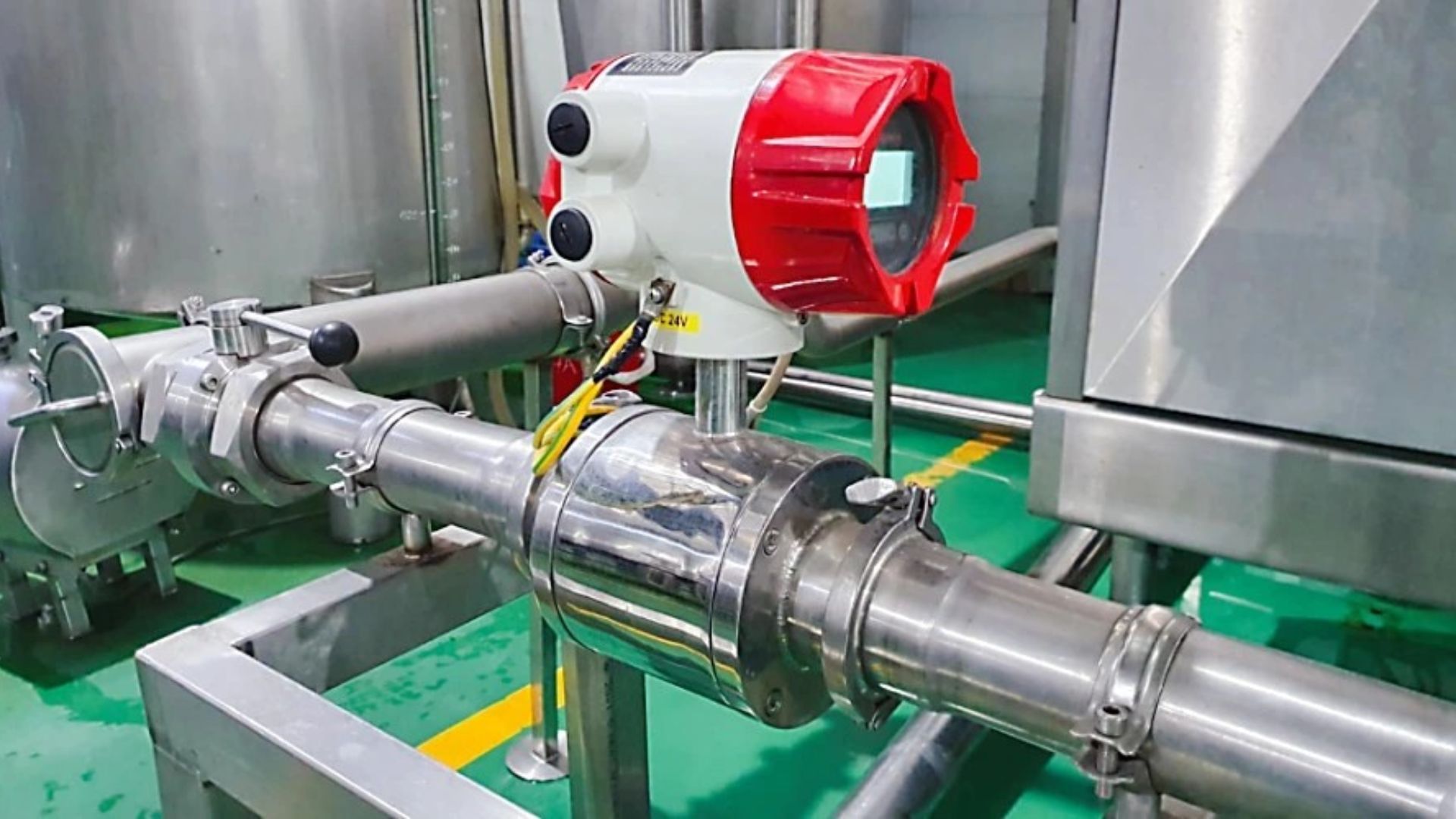

Cảm biến thông minh (Smart Sensor) là thiết bị đo lường tích hợp không chỉ phần tử cảm biến mà còn có vi xử lý và khả năng truyền thông số. Khác với cảm biến truyền thống chỉ xuất tín hiệu thô, cảm biến thông minh có thể xử lý dữ liệu tại chỗ, lọc nhiễu, bù sai số và chuẩn hóa tín hiệu trước khi gửi về hệ thống. Cấu trúc điển hình gồm sensing element, MCU/DSP và mô-đun truyền thông, giúp nâng cao độ chính xác, độ tin cậy và khả năng tích hợp trong môi trường công nghiệp và IoT.

Vai trò của cảm biến thông minh trong nhà máy hiện đại

Trong nhà máy hiện đại, cảm biến thông minh đóng vai trò trung tâm trong việc thu thập dữ liệu thời gian thực từ máy móc và dây chuyền sản xuất. Nhờ khả năng xử lý và truyền dữ liệu liên tục, cảm biến giúp giám sát tình trạng thiết bị, phát hiện sớm bất thường và giảm rủi ro dừng máy ngoài kế hoạch. Đồng thời, chúng tạo nền tảng cho tự động hóa, số hóa vận hành và triển khai các mô hình nhà máy thông minh, nơi dữ liệu trở thành cơ sở cho tối ưu hiệu suất và bảo trì dự đoán

Cấu trúc và nguyên lý hoạt động của cảm biến thông minh

Cấu trúc phần cứng của cảm biến thông minh

Cảm biến thông minh có cấu trúc phần cứng tích hợp nhiều khối chức năng trong một thiết bị. Phần tử cảm biến (sensing element) đảm nhiệm việc thu nhận đại lượng vật lý như nhiệt độ, áp suất hay rung động. Dữ liệu này được đưa vào bộ xử lý nhúng (MCU hoặc DSP) để chuyển đổi, bù sai số và xử lý sơ bộ. Ngoài ra, khối nguồn và mạch bảo vệ giúp cảm biến hoạt động ổn định, chống nhiễu, quá áp và phù hợp với môi trường công nghiệp khắc nghiệt.

Nguyên lý xử lý và truyền dữ liệu

Nguyên lý hoạt động của cảm biến thông minh bắt đầu từ việc thu thập tín hiệu và xử lý ngay tại thiết bị (edge processing). Dữ liệu được lọc nhiễu, chuẩn hóa và chuyển đổi sang dạng số trước khi truyền đi, giúp tăng độ chính xác và giảm tải cho hệ thống trung tâm. Sau đó, cảm biến gửi dữ liệu qua các giao thức số như Ethernet công nghiệp, Modbus, IO-Link hoặc chuẩn không dây, sẵn sàng tích hợp với SCADA, IoT và các nền tảng quản lý khác.

Các loại cảm biến thông minh phổ biến hiện nay

Cảm biến nhiệt độ thông minh

Cảm biến nhiệt độ thông minh được thiết kế để đo và giám sát nhiệt độ với độ chính xác cao trong các môi trường công nghiệp khác nhau. Nhờ tích hợp vi xử lý, cảm biến có khả năng tự hiệu chuẩn, bù sai số do môi trường và duy trì độ ổn định trong thời gian dài, vượt trội so với cảm biến truyền thống.

Trong thực tế, loại cảm biến này được ứng dụng rộng rãi trong hệ thống HVAC, lò công nghiệp và kho lạnh. Dữ liệu nhiệt độ được truyền theo thời gian thực giúp kiểm soát điều kiện vận hành, đảm bảo chất lượng sản phẩm và tối ưu hiệu suất năng lượng.

Xem thêm: Các sản phẩm cảm biến nhiệt ẩm

Cảm biến áp suất thông minh

Cảm biến áp suất thông minh cho phép giám sát chính xác áp suất của khí và chất lỏng trong các hệ thống công nghiệp. Dữ liệu đo được xử lý tại chỗ, giúp phát hiện sớm các giá trị bất thường như tăng áp, tụt áp hoặc dao động không ổn định trong quá trình vận hành.

Nhờ khả năng cảnh báo sớm và truyền thông số, cảm biến áp suất thông minh được sử dụng phổ biến trong hệ thống khí nén và thủy lực. Chúng góp phần giảm rủi ro sự cố, bảo vệ thiết bị và nâng cao độ an toàn cho toàn bộ dây chuyền sản xuất.

Cảm biến rung và gia tốc thông minh

Cảm biến rung và gia tốc thông minh được dùng để theo dõi liên tục rung động của các thiết bị quay như động cơ, quạt, bơm và hộp số. Dữ liệu rung được phân tích ngay tại cảm biến, giúp nhận diện các dấu hiệu bất thường trong điều kiện vận hành.

Thông qua việc phát hiện sớm mất cân bằng, lệch trục hoặc mài mòn cơ khí, loại cảm biến này trở thành nền tảng quan trọng của bảo trì dự đoán. Doanh nghiệp có thể chủ động lên kế hoạch bảo trì, giảm downtime và kéo dài tuổi thọ thiết bị.

Cảm biến dòng điện và năng lượng thông minh

Cảm biến dòng điện và năng lượng thông minh cho phép đo lường dòng điện, công suất và điện năng tiêu thụ của từng thiết bị hoặc khu vực trong nhà máy. Dữ liệu được xử lý và tổng hợp giúp phản ánh chính xác mức sử dụng năng lượng theo thời gian thực.

Từ đó, doanh nghiệp có thể phân tích hiệu suất năng lượng, phát hiện điểm tiêu thụ bất thường và đưa ra giải pháp tối ưu. Loại cảm biến này đóng vai trò quan trọng trong quản lý năng lượng nhà máy và các chương trình tiết kiệm chi phí vận hành.

Phân loại cảm biến thông minh theo công nghệ và giao tiếp

Cảm biến thông minh có dây (Wired Smart Sensor)

Cảm biến thông minh có dây sử dụng các giao thức truyền thông công nghiệp như Ethernet công nghiệp, Modbus hoặc IO-Link để truyền dữ liệu ổn định và liên tục. Kết nối có dây giúp đảm bảo độ tin cậy cao, độ trễ thấp và khả năng truyền dữ liệu chính xác trong môi trường vận hành liên tục.

Nhờ đặc tính này, cảm biến có dây đặc biệt phù hợp với môi trường công nghiệp nặng, nơi có nhiễu điện từ, rung động hoặc yêu cầu cao về tính sẵn sàng của hệ thống. Chúng thường được triển khai trong dây chuyền sản xuất cố định và các ứng dụng quan trọng.

Cảm biến thông minh không dây (Wireless Smart Sensor)

Cảm biến thông minh không dây sử dụng các công nghệ như Wi-Fi, LoRaWAN, NB-IoT hoặc Zigbee để truyền dữ liệu mà không cần hệ thống cáp phức tạp. Điều này giúp việc lắp đặt nhanh chóng, linh hoạt và giảm chi phí hạ tầng ban đầu.

Nhờ khả năng triển khai dễ dàng, cảm biến không dây rất phù hợp cho các dự án retrofit nhà máy hoặc giám sát thiết bị phân tán. Chúng cho phép mở rộng hệ thống giám sát mà không ảnh hưởng đến kết cấu hiện hữu, đồng thời hỗ trợ tốt cho các ứng dụng IoT công nghiệp.

So sánh cảm biến thông minh và cảm biến truyền thống

Khác biệt về chức năng và khả năng xử lý

Sự khác biệt lớn nhất giữa cảm biến thông minh và cảm biến truyền thống nằm ở khả năng xử lý dữ liệu. Cảm biến thông minh không chỉ đo mà còn xử lý, phân tích và phản hồi ngay tại thiết bị, trong khi cảm biến truyền thống chủ yếu xuất tín hiệu thô để hệ thống trung tâm xử lý.

| Tiêu chí | Cảm biến truyền thống | Cảm biến thông minh |

| Xử lý dữ liệu | Không xử lý, chỉ xuất tín hiệu | Xử lý tại biên (edge processing) |

| Lọc nhiễu, bù sai số | Phụ thuộc PLC/SCADA | Thực hiện ngay trong cảm biến |

| Tự chẩn đoán | Không có | Có khả năng tự chẩn đoán |

| Cảnh báo sớm | Gián tiếp, độ trễ | Trực tiếp, theo thời gian thực |

Khác biệt về tích hợp hệ thống

Về tích hợp, cảm biến truyền thống thường cần nhiều lớp trung gian để kết nối với hệ thống quản lý. Ngược lại, cảm biến thông minh được thiết kế sẵn để giao tiếp số, giúp việc kết nối và mở rộng hệ thống trở nên đơn giản và đồng bộ hơn.

| Tiêu chí | Cảm biến truyền thống | Cảm biến thông minh |

| Kết nối hệ thống | Giới hạn, chủ yếu PLC | SCADA, MES, CMMS, IoT Platform |

| Chuẩn hóa dữ liệu | Thấp, phụ thuộc cấu hình | Cao, dữ liệu số hóa sẵn |

| Khả năng mở rộng | Khó, tốn công tích hợp | Dễ mở rộng, linh hoạt |

| Phù hợp nhà máy số | Hạn chế | Phù hợp nhà máy thông minh |

Ứng dụng thực tế của cảm biến thông minh trong công nghiệp

Cảm biến thông minh được triển khai rộng rãi trong công nghiệp nhờ khả năng thu thập và xử lý dữ liệu theo thời gian thực. Dữ liệu từ cảm biến giúp doanh nghiệp chuyển từ vận hành phản ứng sang vận hành chủ động, dựa trên tình trạng thực tế của thiết bị và hệ thống.

Giám sát tình trạng thiết bị:

- Theo dõi liên tục các thông số vận hành như nhiệt độ, rung động, áp suất, dòng điện

- Phát hiện sớm dấu hiệu bất thường, suy giảm hiệu suất hoặc nguy cơ hư hỏng

- Hỗ trợ can thiệp kịp thời trước khi xảy ra sự cố nghiêm trọng

Ứng dụng trong bảo trì dự đoán:

- Phân tích xu hướng dữ liệu theo thời gian để nhận diện quy luật hư hỏng

- Lên kế hoạch bảo trì dựa trên tình trạng thực tế thay vì lịch cố định

- Giảm downtime ngoài kế hoạch và tối ưu chi phí bảo trì

Ứng dụng trong nhà máy thông minh:

- Kết nối dữ liệu cảm biến với SCADA, MES, CMMS và nền tảng IoT

- Đồng bộ thông tin giữa vận hành, bảo trì và quản lý

- Tạo nền tảng dữ liệu cho Smart Factory và chuyển đổi số sản xuất

Tiêu chí lựa chọn cảm biến thông minh cho nhà máy

Để cảm biến thông minh phát huy hiệu quả trong giám sát và vận hành, việc lựa chọn không nên chỉ dựa trên thông số kỹ thuật đơn lẻ. Doanh nghiệp cần đánh giá tổng thể từ độ chính xác, khả năng tích hợp hệ thống đến chi phí trong suốt vòng đời sử dụng, nhằm đảm bảo cảm biến phù hợp với điều kiện vận hành thực tế và định hướng phát triển dài hạn của nhà máy.

- Tiêu chí kỹ thuật và độ chính xác: tập trung vào dải đo, độ phân giải và độ ổn định của cảm biến trong điều kiện làm việc liên tục. Đồng thời, cần xem xét chuẩn bảo vệ IP và khả năng chịu được môi trường công nghiệp như bụi, ẩm, rung hoặc nhiệt độ cao.

- Tiêu chí tích hợp và mở rộng: liên quan đến giao thức truyền thông và khả năng kết nối với SCADA, MES, CMMS hoặc nền tảng IoT. Cảm biến nên dễ tích hợp và sẵn sàng mở rộng khi quy mô hệ thống tăng lên.

- Tiêu chí chi phí và vòng đời: không chỉ là giá mua ban đầu mà còn bao gồm chi phí vận hành và bảo trì. Cảm biến ổn định, ít bảo trì thường mang lại hiệu quả kinh tế tốt hơn trong dài hạn.

Các loại cảm biến thông minh không chỉ giúp nhà máy đo lường chính xác hơn mà còn mở ra khả năng giám sát liên tục, phát hiện sớm rủi ro và tối ưu vận hành dựa trên dữ liệu thực tế. Kết hợp cảm biến thông minh với nền tảng theo dõi, phân tích và cảnh báo phù hợp sẽ giúp doanh nghiệp giảm downtime, kiểm soát chi phí và vận hành bền vững hơn. Đây cũng là hướng Selink tập trung hỗ trợ trong các giải pháp giám sát và bảo trì hiện đại.