Trong môi trường sản xuất công nghiệp, tiêu chuẩn độ rung động cơ là cơ sở quan trọng để đánh giá tình trạng thiết bị và phát hiện sớm nguy cơ hư hỏng. Độ rung vượt ngưỡng cho phép có thể dẫn đến mòn ổ bi, lệch trục và downtime không kế hoạch. Bài viết này sẽ giúp bạn hiểu rõ tiêu chuẩn ISO phổ biến, cách đo độ rung động cơ đúng chuẩn và ứng dụng hiệu quả trong bảo trì nhà máy hiện đại

Độ rung động cơ là gì?

Độ rung động cơ là hiện tượng dao động cơ học phát sinh khi động cơ điện vận hành, do các bộ phận quay như rotor, trục và ổ bi không chuyển động hoàn toàn ổn định quanh vị trí cân bằng. Trong kỹ thuật, độ rung được xem là chỉ số phản ánh tình trạng cơ khí và mức độ ổn định của động cơ.

Trong nhà máy, rung động luôn tồn tại ngay cả với động cơ mới do sai số chế tạo, ma sát và tải làm việc. Mức rung nhỏ trong giới hạn cho phép là bình thường, nhưng khi độ rung tăng cao bất thường, đó có thể là dấu hiệu sớm của lệch trục, mất cân bằng hoặc hư hỏng thiết bị.

Độ rung động cơ ảnh hưởng như thế nào đến thiết bị và sản xuất?

Độ rung động cơ vượt ngưỡng cho phép không chỉ phản ánh tình trạng cơ khí bất thường mà còn tác động trực tiếp đến độ bền thiết bị và hiệu quả sản xuất. Rung kéo dài làm gia tăng ứng suất lên trục, ổ bi và các chi tiết liên kết, từ đó đẩy nhanh quá trình hao mòn và làm giảm độ tin cậy của động cơ trong vận hành liên tục tại nhà máy.

Những ảnh hưởng chính của rung động động cơ gồm:

- Giảm tuổi thọ động cơ và ổ bi, tăng tần suất hư hỏng cơ khí

- Tăng nguy cơ breakdown đột ngột, gây gián đoạn sản xuất không kế hoạch

- Giảm độ chính xác sản xuất, đặc biệt với máy móc yêu cầu độ ổn định cao

- Ảnh hưởng an toàn vận hành, do rung mạnh có thể làm lỏng liên kết, kết cấu

- Tăng chi phí bảo trì và downtime, kéo theo tổn thất sản lượng và OPEX

Đây là lý do tiêu chuẩn độ rung động cơ được xem là chỉ số quan trọng trong bảo trì nhà máy hiện đại.

Nguyên nhân phổ biến gây rung động động cơ trong nhà máy

Rung động động cơ trong nhà máy thường bắt nguồn từ các vấn đề cơ khí và lắp đặt, xuất hiện dần theo thời gian vận hành. Việc nhận diện đúng nguyên nhân gây rung giúp kỹ thuật viên đánh giá chính xác tình trạng thiết bị và áp dụng tiêu chuẩn độ rung động cơ để phát hiện sớm hư hỏng tiềm ẩn.

Các nguyên nhân phổ biến gồm:

- Mất cân bằng rotor: phân bố khối lượng không đều do mài mòn, bám bụi hoặc sai lệch chế tạo, gây rung tăng theo tốc độ quay.

- Lệch trục (misalignment): trục động cơ và tải không thẳng hàng, tạo lực bất thường lên ổ bi và khớp nối.

- Lỏng bu lông, khung đỡ: liên kết cơ khí không chắc chắn làm rung truyền mạnh lên vỏ máy và nền móng.

- Hư hỏng ổ bi (bearing): mòn, rỗ hoặc thiếu bôi trơn khiến rung động tăng nhanh và không ổn định.

- Cộng hưởng cơ học: tần số rung trùng với tần số riêng của hệ thống, làm biên độ rung tăng đột biến.

- Lỗi lắp đặt ban đầu: sai kỹ thuật khi căn chỉnh, gá đặt hoặc nền móng không đạt chuẩn.

Những nguyên nhân này nếu không được kiểm soát sớm sẽ khiến độ rung vượt giới hạn cho phép, làm giảm tuổi thọ động cơ và tăng nguy cơ sự cố trong sản xuất.

Tiêu chuẩn độ rung động cơ là gì?

Tiêu chuẩn độ rung động cơ là tập hợp các ngưỡng kỹ thuật quy định mức rung cho phép của động cơ điện trong quá trình vận hành, thường được xây dựng dựa trên các tiêu chuẩn quốc tế như ISO. Các tiêu chuẩn này giúp đánh giá tình trạng thiết bị một cách định lượng, làm cơ sở cho việc theo dõi, bảo trì và ra quyết định kỹ thuật trong nhà máy.

Trong bảo trì hiện đại, việc dựa vào tiêu chuẩn độ rung của động cơ giúp phát hiện sớm hư hỏng trước khi xảy ra sự cố nghiêm trọng. So với cách “nghe tiếng máy” hay cảm nhận bằng kinh nghiệm cá nhân, tiêu chuẩn rung mang lại kết quả khách quan, nhất quán và có thể so sánh theo thời gian, từ đó hỗ trợ bảo trì theo tình trạng, giảm rủi ro breakdown và downtime không kế hoạch.

Các tiêu chuẩn độ rung động cơ phổ biến hiện nay

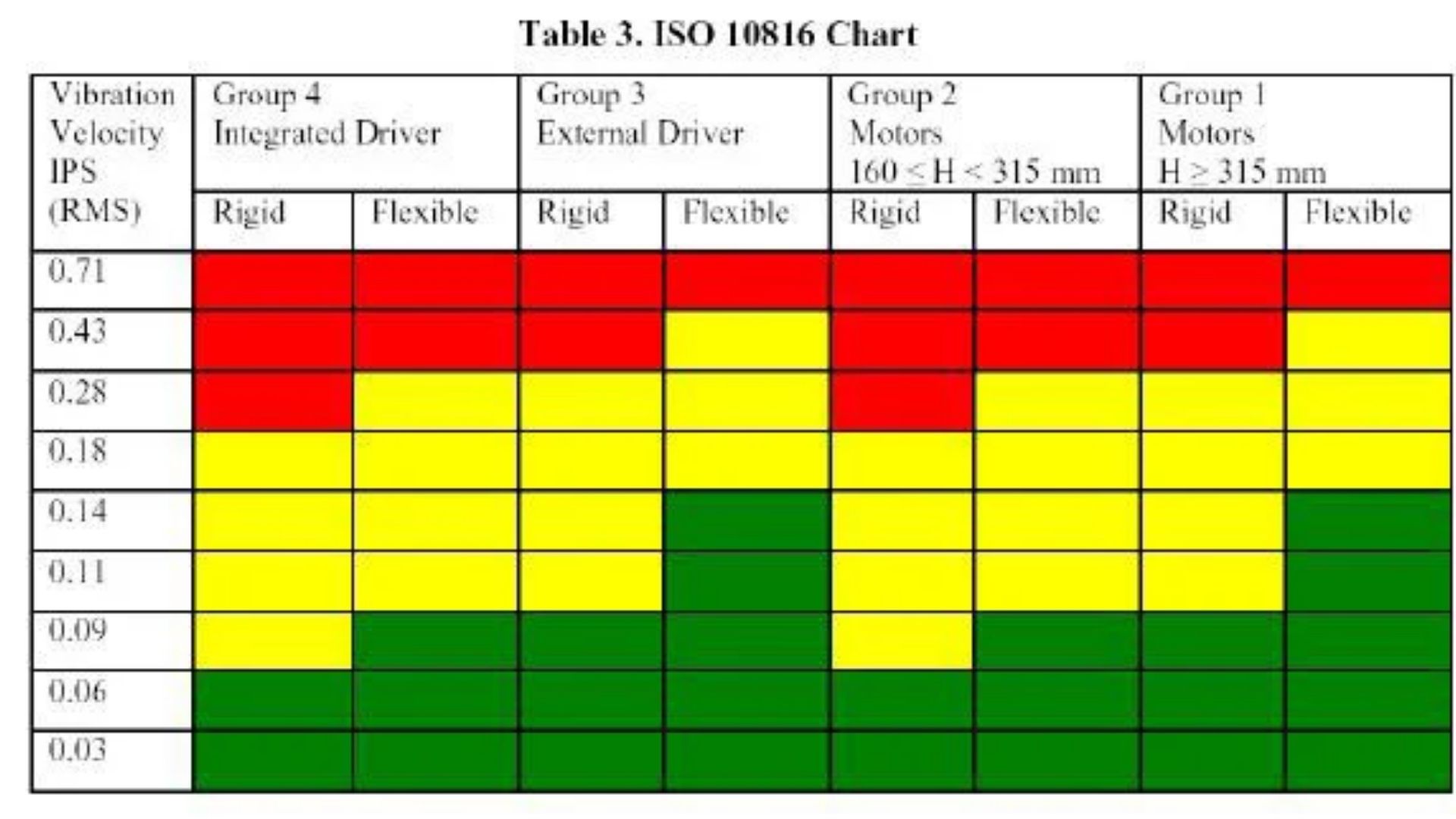

Tiêu chuẩn ISO 10816

ISO 10816 là tiêu chuẩn phổ biến nhất dùng để đánh giá độ rung động cơ và máy quay công nghiệp thông qua rung đo trên các bộ phận không quay (thường là vỏ ổ bi). Tiêu chuẩn sử dụng vận tốc rung RMS (mm/s) trong dải tần 10–1000 Hz, phù hợp cho các thiết bị như động cơ điện, bơm, quạt, máy nén… có công suất từ 15 kW trở lên và tốc độ 120–15.000 vòng/phút.

Trong thực tế nhà máy, rung được đo tại vỏ bạc đạn theo ba phương vuông góc (ngang, dọc và trục), lấy giá trị RMS lớn nhất để so sánh với tiêu chuẩn. ISO 10816 giúp phân loại tình trạng thiết bị thành các vùng:

- Vùng A: Tốt, máy mới hoặc vừa lắp đặt

- Vùng B: Chấp nhận được cho vận hành lâu dài

- Vùng C: Chỉ chấp nhận trong thời gian ngắn, cần lên kế hoạch bảo trì

- Vùng D: Nguy hiểm, có nguy cơ hư hỏng nghiêm trọng

Tiêu chuẩn chia máy thành 4 nhóm theo công suất và kiểu nền móng (cứng/mềm), làm cơ sở thiết lập ngưỡng cảnh báo rung trong hệ thống CMMS để hỗ trợ bảo trì dự đoán. ISO 10816 không áp dụng cho máy dao động tịnh tiến hoặc máy công cụ có chuyển động đặc thù.

Tiêu chuẩn ISO 20816

ISO 20816 là phiên bản nâng cấp và thay thế ISO 10816, được xây dựng để phù hợp hơn với máy móc hiện đại. Tiêu chuẩn này áp dụng cho máy có công suất trên 15 kW, tốc độ lên đến 30.000 vòng/phút, đồng thời tích hợp và làm rõ phạm vi của ISO 10816 và ISO 7919.

So với ISO 10816, ISO 20816 tinh chỉnh chi tiết hơn về:

- Vị trí đo rung

- Dải tần đánh giá

- Ngưỡng rung theo loại máy và điều kiện vận hành

Tiêu chuẩn này đặc biệt phù hợp với nhà máy tự động hóa cao, sử dụng servo motor, hệ truyền động chính xác, hệ tuyến tính, nơi rung động nhỏ cũng có thể ảnh hưởng đến chất lượng sản xuất. ISO 20816 thường được kết hợp với IoT và CMMS để giám sát rung liên tục và phát hiện sớm xu hướng hư hỏng.

Một số tiêu chuẩn liên quan khác

Ngoài hai tiêu chuẩn chính trên, một số tiêu chuẩn rung khác thường được sử dụng song song trong nhà máy:

- ISO 7919: đánh giá rung trục (shaft vibration), phổ biến với turbine và turbomachinery, dùng để theo dõi sự thay đổi so với giá trị nền (baseline).

- API 617, API 671: áp dụng cho máy nén ly tâm và thiết bị đặc thù, quy định giới hạn rung rất chặt chẽ cho chuyển vị trục hướng kính và hướng trục.

- IEC 60034-14: liên quan đến rung động động cơ điện, thường được tham chiếu cùng ISO trong đánh giá độ rung RMS.

Các tiêu chuẩn này giúp bổ sung dữ liệu kỹ thuật chi tiết, hỗ trợ kỹ sư nhà máy áp dụng tiêu chuẩn độ rung động cơ một cách chính xác và hiệu quả trong bảo trì dự đoán.

Bảng tiêu chuẩn độ rung động cơ theo ISO

Bảng tiêu chuẩn độ rung động cơ theo ISO (ISO 10816 / ISO 20816) được dùng để so sánh trực tiếp giá trị rung đo được với các ngưỡng cho phép, từ đó đánh giá tình trạng thiết bị là bình thường, cảnh báo hay nguy hiểm. Tiêu chuẩn sử dụng vận tốc rung RMS (mm/s) đo tại vỏ ổ bi của động cơ khi máy đang vận hành.

Phân loại động cơ trước khi đối chiếu bảng

Trước khi đọc bảng tiêu chuẩn, cần xác định đúng nhóm động cơ theo:

Công suất động cơ:

- Trung bình: 15–300 kW

- Lớn: >300 kW

Kiểu lắp đặt:

- Nền cứng: bệ bê tông, khung thép chắc chắn

- Nền mềm: khung đỡ linh hoạt, kết cấu treo

Bảng ngưỡng tiêu chuẩn độ rung động cơ (mm/s RMS)

| Nhóm máy theo ISO | Tốt (A) | Chấp nhận (B) | Cảnh báo (C) | Nguy hiểm (D) |

| Nhóm 1–2

(15–300 kW, nền cứng hoặc >300 kW, nền cứng) |

≤ 1.12 | 1.12 – 2.8 | 2.8 – 7.1 | > 7.1 |

| Nhóm 3–4

(15–300 kW, nền mềm hoặc >300 kW, nền mềm) |

≤ 2.8 | 2.8 – 7.1 | 7.1 – 18 | > 18 |

Lưu ý:

- Đơn vị: mm/s RMS – vận tốc rung hiệu dụng

- Dải tần áp dụng: 10 – 1000 Hz

Cách đọc và áp dụng bảng tiêu chuẩn đúng chuẩn

- Nếu giá trị rung nằm trong vùng A–B: động cơ vận hành bình thường

- Nếu rung chuyển sang vùng C: cần theo dõi sát, lên kế hoạch bảo trì

- Nếu rung vượt vùng D: nguy cơ hư hỏng cao, nên dừng máy kiểm tra

Bảng tiêu chuẩn độ rung động cơ giúp kỹ sư nhà máy đánh giá nhanh tình trạng thiết bị, làm cơ sở thiết lập ngưỡng cảnh báo trong CMMS và triển khai bảo trì theo tình trạng (CBM, PdM) hiệu quả hơn.

Cách đo độ rung động cơ đúng chuẩn trong nhà máy

Đo độ rung động cơ đúng chuẩn là bước quan trọng để so sánh chính xác với tiêu chuẩn độ rung động cơ theo ISO và đánh giá đúng tình trạng thiết bị. Việc đo cần tuân thủ đúng thông số rung, vị trí đo và thiết bị đo, nhằm đảm bảo dữ liệu có giá trị kỹ thuật và có thể theo dõi xu hướng theo thời gian.

Các thông số rung cần đo

Trong giám sát rung động cơ, ba thông số rung cơ bản thường được sử dụng, mỗi thông số phản ánh một khía cạnh khác nhau của rung động:

- Vận tốc rung (Velocity – mm/s RMS): Là thông số phổ biến nhất trong tiêu chuẩn ISO 10816 và ISO 20816. Vận tốc rung phản ánh mức năng lượng rung tổng thể và rất phù hợp để đánh giá tình trạng chung của động cơ và máy quay công nghiệp.

- Gia tốc rung (Acceleration – m/s² hoặc g): Nhạy với rung tần số cao, thường dùng để phát hiện sớm hư hỏng ổ bi, bánh răng hoặc các lỗi bề mặt. Gia tốc rung phù hợp cho phân tích chi tiết hơn trong bảo trì dự đoán.

- Biên độ dịch chuyển (Displacement – µm hoặc mils): Thể hiện độ lệch vị trí của trục hoặc rotor, thường áp dụng cho máy tốc độ thấp hoặc máy có yêu cầu cao về độ chính xác trục.

Vị trí đo rung động cơ

Để kết quả đo phản ánh đúng tình trạng động cơ, rung động cần được đo tại các vị trí truyền lực chính:

- Gối trục (ổ bi):

Là vị trí đo quan trọng nhất, vì hầu hết rung động cơ học đều truyền qua ổ bi ra vỏ máy. - Đầu trục hoặc vỏ gần khớp nối:

Giúp phát hiện các vấn đề liên quan đến lệch trục, mất cân bằng hoặc sai lệch lắp đặt. - Hướng đo rung: Mỗi điểm đo cần thực hiện theo ba hướng vuông góc (Ngang (horizontal) – Dọc (vertical) – Trục (axial))

Giá trị rung lớn nhất trong các hướng thường được dùng để đánh giá theo tiêu chuẩn.

Thiết bị đo độ rung động cơ

Tùy mức độ giám sát và yêu cầu bảo trì, nhà máy có thể lựa chọn các thiết bị đo rung khác nhau:

- Máy đo rung cầm tay: Phù hợp cho đo định kỳ, kiểm tra nhanh tại hiện trường. Thiết bị này cho phép đo vận tốc, gia tốc và dịch chuyển rung theo tiêu chuẩn ISO.

- Cảm biến rung cố định: Được gắn trực tiếp lên động cơ hoặc ổ bi, dùng cho giám sát liên tục các thiết bị quan trọng, giúp phát hiện sớm xu hướng rung bất thường.

- Hệ thống giám sát rung online: Kết hợp nhiều cảm biến rung với phần mềm phân tích, cho phép thu thập dữ liệu theo thời gian thực, thiết lập ngưỡng cảnh báo và tích hợp với CMMS/IoT để hỗ trợ bảo trì dự đoán trong nhà máy hiện đại.

Phương pháp đo đúng chuẩn giúp dữ liệu rung động trở thành cơ sở kỹ thuật đáng tin cậy cho việc đánh giá và tối ưu vận hành động cơ.

Quy trình đo và đánh giá độ rung động cơ

Để đo và đánh giá đúng tiêu chuẩn độ rung động cơ, quy trình cần thực hiện ngắn gọn, nhất quán theo các bước sau:

- Bước 1 – Chuẩn bị trước khi đo: Xác định đúng động cơ, vị trí đo, hướng đo; đảm bảo máy vận hành ổn định và thiết bị đo được hiệu chuẩn.

- Bước 2 – Thời điểm đo phù hợp: Đo khi động cơ đang chạy bình thường, tránh lúc khởi động, dừng máy hoặc thay đổi tải đột ngột.

- Bước 3 – So sánh kết quả với tiêu chuẩn: Lấy giá trị rung RMS lớn nhất, đối chiếu với bảng tiêu chuẩn ISO để xác định mức Tốt, Chấp nhận, Cảnh báo hay Nguy hiểm.

- Bước 4 – Ghi nhận và theo dõi xu hướng rung: Lưu kết quả đo, so sánh theo thời gian để phát hiện sớm xu hướng rung tăng và chủ động bảo trì.

Đánh giá tình trạng động cơ dựa trên tiêu chuẩn độ rung

Dựa trên tiêu chuẩn độ rung động cơ, tình trạng thiết bị có thể được đánh giá rõ ràng thông qua giá trị rung đo được và xu hướng thay đổi theo thời gian. Cách đánh giá này giúp kỹ sư nhà máy đưa ra quyết định vận hành và bảo trì kịp thời, thay vì chờ đến khi xảy ra sự cố.

- Rung trong ngưỡng cho phép: Động cơ vận hành bình thường, độ rung ổn định trong vùng Tốt hoặc Chấp nhận. Thiết bị có thể tiếp tục hoạt động và chỉ cần theo dõi định kỳ.

- Rung tăng dần: Độ rung có xu hướng tăng theo thời gian dù chưa vượt ngưỡng nguy hiểm. Đây là dấu hiệu cảnh báo sớm cho các vấn đề như mòn ổ bi, lệch trục hoặc lỏng liên kết, cần kiểm tra và lên kế hoạch bảo trì.

- Rung vượt ngưỡng: Độ rung nằm trong vùng Nguy hiểm, nguy cơ hư hỏng cao. Cần thực hiện bảo trì ngay hoặc dừng máy để kiểm tra nhằm tránh breakdown và downtime không kế hoạch.

Ứng dụng tiêu chuẩn độ rung động cơ trong bảo trì nhà máy

Tiêu chuẩn độ rung động cơ không chỉ dùng để kiểm tra kỹ thuật mà còn là nền tảng cho các chiến lược bảo trì hiện đại trong nhà máy. Khi được áp dụng đúng, dữ liệu rung giúp chuyển từ bảo trì bị động sang bảo trì chủ động và có kế hoạch.

- Bảo trì theo tình trạng (CBM): Dựa vào giá trị rung thực tế để quyết định khi nào cần bảo trì, thay vì bảo trì theo cảm tính hoặc lịch cố định.

- Predictive Maintenance (PdM): Theo dõi xu hướng rung theo thời gian để dự đoán hư hỏng trước khi xảy ra sự cố nghiêm trọng.

- Giảm downtime không kế hoạch: Phát hiện sớm rung bất thường giúp xử lý kịp thời, tránh dừng máy đột ngột gây gián đoạn sản xuất.

- Tối ưu chi phí MRO: Bảo trì đúng lúc, đúng hạng mục giúp giảm thay thế không cần thiết và kiểm soát tốt chi phí phụ tùng, nhân công.

Kết hợp đo rung với hệ thống CMMS và IoT

Khi kết hợp đo rung với CMMS và IoT, dữ liệu rung động cơ không còn được ghi nhận thủ công mà trở thành nguồn thông tin thời gian thực phục vụ bảo trì thông minh. Các cảm biến rung giúp tự động thu thập dữ liệu, liên tục giám sát tình trạng động cơ trong suốt quá trình vận hành.

Dữ liệu rung được gắn trực tiếp với từng thiết bị trong CMMS, cho phép so sánh với tiêu chuẩn độ rung động cơ và cảnh báo ngay khi vượt ngưỡng. Nhờ theo dõi xu hướng rung theo thời gian, kỹ sư nhà máy có thể phát hiện sớm dấu hiệu hư hỏng, chủ động lên kế hoạch bảo trì và giảm tối đa downtime không kế hoạch.

Trong thực tế, các nhà máy hiện đại đang triển khai giải pháp giám sát rung động cơ bằng IoT để tự động hóa quá trình này. Bạn có thể tham khảo giải pháp theo dõi độ rung động cơ của Selink, cho phép giám sát liên tục, phân tích dữ liệu và tích hợp trực tiếp với hệ thống CMMS, hỗ trợ hiệu quả cho bảo trì theo tình trạng và dự đoán:

Xem thêm: Hệ thống giám sát rung động động cơ

Cách tiếp cận này giúp biến đo rung từ hoạt động kiểm tra định kỳ thành công cụ quản lý thiết bị chủ động trong nhà máy.

Câu hỏi thường gặp về tiêu chuẩn độ rung động cơ

- Độ rung động cơ bao nhiêu là nguy hiểm?

Khi độ rung vượt vùng D theo tiêu chuẩn ISO (thường >7.1 hoặc >18 mm/s RMS tùy nhóm máy), động cơ có nguy cơ hư hỏng cao và cần xử lý ngay.

- Có thể đo rung khi máy đang chạy không?

Có. Đo rung phải thực hiện khi động cơ đang vận hành ổn định, không đo lúc khởi động hoặc dừng máy.

- Đo rung định kỳ bao lâu một lần?

Thông thường từ 1–3 tháng/lần với thiết bị quan trọng; với hệ thống giám sát online có thể theo dõi liên tục.

- ISO 10816 còn dùng không hay đã thay bằng ISO 20816?

ISO 10816 vẫn được sử dụng phổ biến, nhưng ISO 20816 là tiêu chuẩn mới hơn, phù hợp với máy móc hiện đại và tự động hóa cao.

- Động cơ nhỏ có cần áp dụng tiêu chuẩn rung không?

Có. Động cơ nhỏ vẫn cần theo dõi rung để phát hiện sớm hư hỏng, đặc biệt khi ảnh hưởng trực tiếp đến dây chuyền sản xuất.

Tiêu chuẩn độ rung động cơ giúp nhà máy đánh giá đúng tình trạng thiết bị, phát hiện sớm hư hỏng và giảm downtime không kế hoạch. Khi dữ liệu rung được theo dõi liên tục và so sánh theo tiêu chuẩn, bảo trì sẽ trở nên chủ động và hiệu quả hơn.

Kết hợp đo rung với CMMS Selink giúp quản lý tập trung thiết bị, cảnh báo sớm và hỗ trợ bảo trì theo tình trạng, từng bước số hóa công tác bảo trì trong nhà máy.