RCM là phương pháp bảo trì giúp nhà máy xây dựng chiến lược bảo trì dựa trên mức độ quan trọng và rủi ro hư hỏng của từng thiết bị, thay vì bảo trì đồng loạt theo lịch. Trong bối cảnh downtime và chi phí vận hành ngày càng được siết chặt, RCM giúp doanh nghiệp tập trung nguồn lực đúng chỗ, đảm bảo độ tin cậy cho các hệ thống quan trọng. Bài viết này, Selink sẽ giúp bạn hiểu rõ RCM là gì, nguyên lý hoạt động và cách áp dụng hiệu quả trong nhà máy.

RCM là gì?

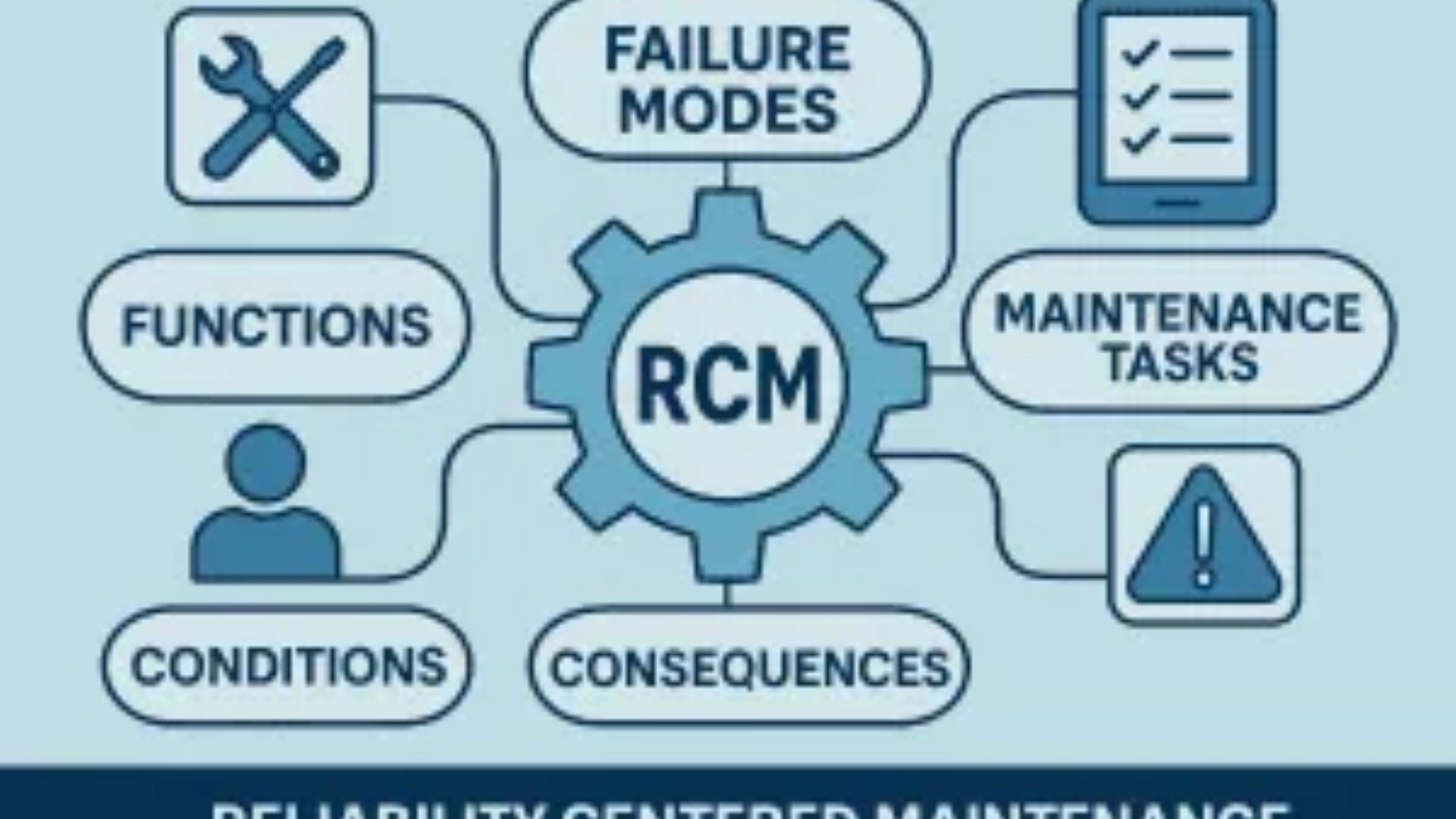

RCM (Reliability Centered Maintenance) là phương pháp bảo trì tập trung vào việc đảm bảo thiết bị luôn thực hiện đúng chức năng thiết kế trong điều kiện vận hành thực tế. Thay vì bảo trì theo lịch cố định cho tất cả thiết bị, RCM phân tích cách thiết bị có thể hư hỏng, hậu quả của từng dạng hư hỏng và mức độ ảnh hưởng đến an toàn, sản xuất và chi phí, từ đó xác định chiến lược bảo trì phù hợp nhất.

Mục tiêu cốt lõi của RCM là đảm bảo độ tin cậy của thiết bị quan trọng, giảm rủi ro dừng máy và sử dụng hiệu quả nguồn lực bảo trì. Phương pháp này đặc biệt phù hợp với các nhà máy có hệ thống thiết bị phức tạp, thiết bị then chốt hoặc những dây chuyền mà sự cố có thể gây thiệt hại lớn về sản xuất, an toàn và chi phí vận hành.

Nguồn gốc và triết lý của RCM

RCM ra đời từ đâu?

RCM được phát triển từ các chương trình bảo trì trong ngành hàng không và quân sự, nơi yêu cầu độ tin cậy và an toàn của thiết bị ở mức rất cao. Qua quá trình nghiên cứu, người ta nhận ra rằng bảo trì theo lịch cố định không phải lúc nào cũng giúp giảm sự cố. Từ đó, phương pháp RCM được hình thành và chuẩn hóa thông qua các tiêu chuẩn như SAE JA1011 và JA1012, nhằm xác định rõ nguyên tắc và quy trình triển khai RCM một cách khoa học.

Tư duy “bảo trì theo rủi ro và chức năng”

Triết lý cốt lõi của RCM là không phải thiết bị nào cũng cần bảo trì theo cùng một cách hoặc cùng tần suất. RCM tập trung phân tích chức năng của thiết bị và đánh giá hậu quả khi thiết bị không thực hiện được chức năng đó. Dựa trên mức độ ảnh hưởng đến an toàn, sản xuất và chi phí, nhà máy sẽ lựa chọn chiến lược bảo trì phù hợp, thay vì áp dụng bảo trì đồng loạt gây lãng phí nguồn lực.

Vì sao bảo trì truyền thống không còn phù hợp?

Hạn chế của Reactive Maintenance

Reactive Maintenance là hình thức bảo trì chỉ can thiệp khi thiết bị đã xảy ra hư hỏng. Cách làm này khiến nhà máy phải đối mặt với thời gian dừng máy cao, sửa chữa khẩn cấp và chi phí phát sinh ngoài kế hoạch. Khi sự cố xảy ra bất ngờ, tiến độ sản xuất và độ tin cậy của thiết bị bị ảnh hưởng nghiêm trọng, cho thấy mô hình bảo trì phản ứng không còn phù hợp với yêu cầu vận hành hiện đại.

Giới hạn của Preventive Maintenance (PM)

Preventive Maintenance thực hiện bảo trì theo lịch cố định, nhưng không phân biệt mức độ quan trọng hay rủi ro hư hỏng của từng thiết bị. Điều này có thể dẫn đến bảo trì dư thừa, lãng phí nhân lực và thời gian, trong khi vẫn không ngăn chặn được các sự cố nghiêm trọng.

Nguyên lý cốt lõi của RCM là gì?

1. Thiết bị phải thực hiện những chức năng gì?

RCM bắt đầu bằng việc xác định rõ thiết bị được thiết kế để làm gì trong hệ thống. Ngoài chức năng chính, cần xem xét cả các chức năng phụ liên quan đến an toàn, chất lượng hoặc hỗ trợ vận hành. Việc hiểu đúng chức năng giúp tránh đánh giá sai vai trò của thiết bị và là nền tảng cho các bước phân tích tiếp theo.

2. Thiết bị có thể hỏng theo những cách nào?

Sau khi xác định chức năng, RCM phân tích các dạng hư hỏng có thể xảy ra, còn gọi là failure mode. Mỗi dạng hư hỏng mô tả cách thiết bị không còn thực hiện đúng chức năng, chẳng hạn như mòn, rò rỉ, quá nhiệt hoặc sai lệch thông số. Bước này giúp liệt kê đầy đủ các kịch bản hư hỏng tiềm ẩn.

3. Nguyên nhân và hậu quả của hư hỏng

Với từng dạng hư hỏng, RCM đánh giá nguyên nhân gây ra và hậu quả nếu sự cố xảy ra, bao gồm ảnh hưởng đến an toàn, gián đoạn sản xuất và chi phí vận hành. Việc phân tích failure effect và failure consequence giúp nhà máy xác định mức độ nghiêm trọng của từng rủi ro, từ đó ưu tiên nguồn lực cho những hư hỏng quan trọng nhất.

4. Chiến lược bảo trì phù hợp cho từng trường hợp

Dựa trên mức độ rủi ro và hậu quả hư hỏng, RCM lựa chọn chiến lược bảo trì phù hợp cho từng thiết bị hoặc dạng hư hỏng. Có thể là bảo trì định kỳ, bảo trì dựa trên tình trạng hoặc chấp nhận vận hành đến khi hỏng nếu rủi ro thấp. Cách tiếp cận này giúp bảo trì đúng chỗ, đúng lúc và tối ưu hiệu quả tổng thể.

Quy trình triển khai RCM chuẩn trong nhà máy

Bước 1: Phân tích chức năng và hệ thống

Quy trình RCM bắt đầu bằng việc phân tích hệ thống và xác định chức năng của từng thiết bị trong dây chuyền. Nhà máy cần lựa chọn thiết bị quan trọng (critical equipment) là những thiết bị mà sự cố có thể gây ảnh hưởng lớn đến an toàn, sản xuất hoặc chi phí, để ưu tiên phân tích và triển khai RCM.

Bước 2: Phân tích FMEA / FMECA

Tiếp theo, RCM sử dụng phương pháp FMEA hoặc FMECA để xác định các dạng hư hỏng, nguyên nhân và hậu quả có thể xảy ra. Dựa trên mức độ ảnh hưởng và khả năng xảy ra sự cố, nhà máy đánh giá mức độ rủi ro của từng hư hỏng, làm cơ sở cho việc lựa chọn chiến lược bảo trì phù hợp.

Bước 3: Xác định chiến lược bảo trì tối ưu

Từ kết quả phân tích rủi ro, RCM giúp nhà máy lựa chọn chiến lược bảo trì phù hợp cho từng thiết bị hoặc dạng hư hỏng. Tùy theo mức độ quan trọng và hậu quả, có thể áp dụng bảo trì định kỳ, bảo trì dựa trên tình trạng, bảo trì dự đoán hoặc chấp nhận vận hành đến khi hỏng đối với rủi ro thấp.

Bước 4: Chuẩn hóa kế hoạch và tài liệu bảo trì

Cuối cùng, các quyết định từ RCM được chuẩn hóa thành danh sách công việc, quy trình và chu kỳ bảo trì cụ thể. Việc chuẩn hóa giúp bộ phận bảo trì triển khai nhất quán, dễ đào tạo và duy trì hiệu quả RCM trong vận hành thực tế của nhà máy.

RCM khác gì so với các phương pháp bảo trì khác?

So sánh RCM và Preventive Maintenance

Preventive Maintenance thực hiện bảo trì theo lịch cố định, áp dụng tương đối đồng đều cho các thiết bị. Trong khi đó, RCM xây dựng chiến lược bảo trì dựa trên mức độ rủi ro và hậu quả hư hỏng của từng thiết bị, giúp tập trung nguồn lực vào những hạng mục thực sự quan trọng và tránh bảo trì dư thừa.

RCM và Predictive Maintenance (PdM)

Predictive Maintenance là phương pháp sử dụng dữ liệu tình trạng thiết bị để dự đoán thời điểm hỏng hóc. RCM không thay thế PdM mà đóng vai trò chiến lược tổng thể, giúp xác định thiết bị nào cần áp dụng PdM và thiết bị nào không cần thiết, nhằm tối ưu chi phí và hiệu quả.

RCM và TPM

TPM tập trung vào yếu tố con người, khuyến khích sự tham gia của toàn bộ nhân sự trong việc cải tiến và duy trì thiết bị. RCM lại tập trung vào phân tích kỹ thuật, chức năng và rủi ro hư hỏng để đưa ra quyết định bảo trì. Hai phương pháp có thể bổ trợ cho nhau trong quản lý bảo trì hiện đại.

Lợi ích của RCM đối với nhà máy và bộ phận quản lý

RCM mang lại giá trị rõ rệt không chỉ cho bộ phận bảo trì mà còn cho quản lý nhà máy thông qua việc sử dụng hiệu quả nguồn lực và giảm rủi ro vận hành.

Giảm downtime và tăng độ sẵn sàng thiết bị

RCM giúp nhà máy chủ động kiểm soát rủi ro hư hỏng bằng cách tập trung bảo trì vào những thiết bị và chức năng quan trọng.

- Bảo trì đúng chỗ, đúng thời điểm cần thiết

- Giảm sự cố đột xuất gây gián đoạn sản xuất

- Nâng cao độ sẵn sàng và độ ổn định của thiết bị

Tối ưu chi phí bảo trì

Thông qua phân tích rủi ro và hậu quả hư hỏng, RCM giúp sử dụng nguồn lực bảo trì hiệu quả hơn.

- Giảm bảo trì dư thừa không mang lại giá trị

- Hạn chế sửa chữa khẩn cấp với chi phí cao

- Kiểm soát và phân bổ ngân sách bảo trì hợp lý

Nâng cao độ tin cậy và an toàn vận hành

RCM đặc biệt phát huy hiệu quả với các thiết bị quan trọng trong dây chuyền sản xuất.

- Giảm rủi ro sự cố ảnh hưởng đến an toàn

- Đảm bảo thiết bị critical luôn ở trạng thái sẵn sàng

- Tăng độ tin cậy tổng thể của hệ thống sản xuất

RCM trong thực tế nhà xưởng: ví dụ minh họa

RCM được áp dụng bằng cách phân tích từng thiết bị hoặc hệ thống cụ thể, xác định các dạng hư hỏng phổ biến và lựa chọn chiến lược bảo trì phù hợp dựa trên mức độ rủi ro và hậu quả, thay vì áp dụng chung một phương pháp cho tất cả.

Ví dụ: RCM cho hệ thống bơm và motor trong nhà máy

Với một hệ thống bơm cấp nước cho dây chuyền sản xuất, các failure mode phổ biến có thể bao gồm mòn phớt làm kín, lệch trục, rung động tăng cao hoặc motor quá nhiệt. Trong phân tích RCM, mỗi dạng hư hỏng sẽ được đánh giá về nguyên nhân và hậu quả, chẳng hạn như nguy cơ dừng dây chuyền, ảnh hưởng đến chất lượng sản phẩm hoặc an toàn vận hành.

Từ kết quả phân tích, chiến lược bảo trì tương ứng sẽ được lựa chọn: các hư hỏng có hậu quả nghiêm trọng như rung động bất thường hoặc quá nhiệt motor có thể áp dụng bảo trì dựa trên tình trạng để phát hiện sớm; trong khi các hư hỏng ít rủi ro hơn như mòn phớt chậm có thể xử lý bằng bảo trì định kỳ.

RCM nhấn mạnh rằng không phải thiết bị nào cũng cần áp dụng bảo trì dự đoán tốn kém, mà cần chọn đúng phương pháp cho từng trường hợp để tối ưu chi phí và hiệu quả.

Vai trò của CMMS trong triển khai RCM là gì?

Vì sao RCM khó triển khai nếu làm thủ công?

RCM đòi hỏi khối lượng lớn dữ liệu liên quan đến thiết bị, dạng hư hỏng, nguyên nhân và hậu quả, khiến việc quản lý bằng Excel hoặc giấy tờ trở nên phức tạp. Khi dữ liệu phân tán, việc theo dõi lịch sử hư hỏng và cập nhật kế hoạch bảo trì rất dễ bị sai lệch hoặc bỏ sót. Điều này khiến RCM khó duy trì lâu dài và không phản ánh đúng thực tế vận hành của nhà máy.

CMMS hỗ trợ RCM như thế nào?

CMMS đóng vai trò nền tảng giúp triển khai RCM một cách hệ thống và hiệu quả. Hệ thống cho phép quản lý danh mục thiết bị và mức độ quan trọng, lưu trữ kết quả phân tích FMEA cùng lịch sử hư hỏng tập trung. Từ đó, kế hoạch bảo trì theo RCM được tự động hóa, cập nhật theo dữ liệu thực tế, giúp nhà máy duy trì chiến lược bảo trì ổn định và từng bước nâng cao độ tin cậy thiết bị.

Xem thêm: Maintenance là gì? Khái niệm bảo trì và vai trò trong vận hành

Khi nào doanh nghiệp nên áp dụng RCM?

RCM phù hợp với loại nhà máy nào?

RCM phù hợp với các nhà máy có thiết bị quan trọng, dây chuyền sản xuất phức tạp và yêu cầu độ tin cậy cao. Đặc biệt, những doanh nghiệp mà downtime gây thiệt hại lớn về sản lượng, chi phí hoặc an toàn sẽ hưởng lợi rõ rệt khi áp dụng phương pháp bảo trì theo độ tin cậy.

Điều kiện cần để triển khai RCM hiệu quả

Để RCM phát huy hiệu quả, doanh nghiệp cần có dữ liệu thiết bị và lịch sử hư hỏng tương đối đầy đủ, đội ngũ kỹ thuật hiểu quy trình vận hành và một công cụ số hóa để quản lý, phân tích và duy trì kế hoạch bảo trì lâu dài.

FAQ

- RCM có bắt buộc phải dùng CMMS không?

A: Không bắt buộc, nhưng CMMS giúp triển khai và duy trì RCM hiệu quả, nhất là khi dữ liệu phức tạp.

- RCM có phù hợp với nhà máy vừa và nhỏ không?

A: Có, nếu nhà máy có thiết bị quan trọng hoặc downtime gây ảnh hưởng lớn.

- RCM có thay thế PM không?

A: Không, RCM giúp xác định khi nào nên dùng PM và khi nào không cần.

- Mất bao lâu để triển khai RCM?

A: Tùy quy mô và phạm vi, thường từ vài tuần đến vài tháng cho giai đoạn đầu.

RCM là phương pháp bảo trì giúp nhà máy tập trung nguồn lực vào những thiết bị và rủi ro thực sự quan trọng, từ đó nâng cao độ tin cậy, giảm downtime và kiểm soát chi phí vận hành hiệu quả hơn. Tuy nhiên, để RCM được triển khai và duy trì bền vững trong thực tế nhà máy, việc quản lý dữ liệu, lịch sử hư hỏng và kế hoạch bảo trì là yếu tố then chốt.

Selink CMMS đóng vai trò nền tảng hỗ trợ số hóa toàn bộ quá trình này, giúp nhà máy triển khai RCM một cách bài bản và thực tế. Doanh nghiệp có thể liên hệ Selink để được tư vấn giải pháp CMMS phù hợp, từng bước nâng cao hiệu quả quản lý bảo trì và vận hành nhà máy.