Trong vận hành nhà máy sản xuất, chi phí bảo trì máy móc thiết bị không chỉ là tiền sửa chữa hay thay thế linh kiện khi hư hỏng. Đó là tổng hợp các khoản chi trực tiếp và gián tiếp, đặc biệt là chi phí dừng máy (downtime cost). Việc hiểu đúng các khoản chi phí bảo trì, áp dụng cách tính chi phí bảo trì chuẩn và sử dụng bảng mẫu quản lý chi phí sẽ giúp nhà máy kiểm soát ngân sách, tối ưu vận hành và đưa ra quyết định bảo trì hiệu quả hơn.

Chi phí bảo trì máy móc thiết bị là gì?

Chi phí bảo trì máy móc thiết bị là tổng các khoản chi nhằm duy trì thiết bị hoạt động ổn định, an toàn và đúng công suất trong suốt vòng đời sử dụng, theo tiêu chuẩn bảo trì công nghiệp. Chi phí này bao gồm chi phí trực tiếp như nhân công, vật tư, phụ tùng, dịch vụ bảo trì và chi phí gián tiếp phát sinh từ dừng máy, giảm hiệu suất hoặc ảnh hưởng chất lượng. Cần phân biệt rõ, chi phí bảo trì mang tính chủ động và phòng ngừa, trong khi chi phí sửa chữa thường xảy ra khi thiết bị đã hư hỏng và gây gián đoạn sản xuất.

Trong vận hành nhà máy, chi phí bảo trì không đơn thuần là khoản chi cần kiểm soát mà là đòn bẩy giúp giảm downtime và ổn định sản xuất. Việc nhận diện đầy đủ chi phí trực tiếp và gián tiếp giúp doanh nghiệp đánh giá đúng hiệu quả bảo trì, tối ưu ngân sách và xây dựng chiến lược vận hành bền vững, thay vì phản ứng bị động khi sự cố xảy ra.

Chi phí bảo trì máy móc thiết bị gồm những khoản gì?

Chi phí nhân công bảo trì

Bao gồm lương và phụ cấp cho kỹ thuật viên bảo trì, giám sát, trưởng nhóm cùng chi phí làm thêm giờ (OT), trực ca khi xử lý sự cố. Ngoài ra còn có chi phí đào tạo, nâng cao tay nghề để đáp ứng yêu cầu vận hành thiết bị ngày càng phức tạp.

Chi phí vật tư – phụ tùng – linh kiện

Là chi phí cho linh kiện thay thế, vật tư tiêu hao, dầu mỡ, vật tư sửa chữa định kỳ hoặc đột xuất. Khoản chi này ảnh hưởng trực tiếp đến độ ổn định, tuổi thọ thiết bị và chất lượng vận hành của dây chuyền.

Chi phí dịch vụ thuê ngoài

Phát sinh khi nhà máy thuê đơn vị bên ngoài thực hiện sửa chữa chuyên sâu, đại tu, gia công hoặc thay thế hạng mục quan trọng. Đây thường là khoản chi lớn, cần được kiểm soát chặt để tránh phụ thuộc quá nhiều vào nhà thầu.

Chi phí kiểm định – hiệu chuẩn thiết bị

Bao gồm chi phí kiểm định an toàn, hiệu chuẩn thiết bị đo lường theo quy định pháp lý và tiêu chuẩn chất lượng như ISO, an toàn lao động. Khoản chi này giúp nhà máy đảm bảo tuân thủ pháp luật và duy trì độ chính xác trong sản xuất.

Chi phí công cụ – dụng cụ (MRO)

Là chi phí mua sắm, bảo dưỡng và thay thế các công cụ, thiết bị đo, dụng cụ cầm tay và vật tư MRO phục vụ công tác bảo trì. Nếu không quản lý tốt, chi phí MRO dễ phát sinh thất thoát và lãng phí.

Chi phí thiết bị dự phòng (spare parts)

Bao gồm chi phí đầu tư, lưu kho và quản lý phụ tùng dự phòng cho các thiết bị quan trọng. Duy trì mức tồn kho hợp lý giúp giảm thời gian dừng máy, nhưng tồn kho quá lớn sẽ làm tăng chi phí vốn và chi phí lưu trữ.

Chi phí quản lý và vận hành hệ thống bảo trì

Gồm chi phí nhân sự quản lý bảo trì, quy trình, báo cáo và vận hành hệ thống quản lý như CMMS. Đây là khoản chi nền tảng giúp nhà máy theo dõi lịch sử thiết bị, kiểm soát chi phí và nâng cao hiệu quả bảo trì tổng thể.

Chi phí gián tiếp

Chi phí dừng máy (downtime cost)

Chi phí dừng máy phát sinh khi thiết bị ngừng hoạt động ngoài kế hoạch, làm gián đoạn sản xuất và ảnh hưởng trực tiếp đến doanh thu. Downtime cost không chỉ bao gồm sản lượng bị mất, mà còn cả chi phí nhân công chờ việc, trễ đơn hàng và phát sinh chi phí khắc phục sau sự cố. Trong nhiều nhà máy, đây là khoản chi lớn nhất của bảo trì nhưng lại ít được đo lường đầy đủ.

Chi phí chất lượng sản phẩm bị ảnh hưởng

Thiết bị xuống cấp hoặc hoạt động không ổn định có thể gây sai lệch thông số, làm tăng tỷ lệ phế phẩm, tái gia công hoặc khiếu nại từ khách hàng. Những chi phí này thường không được hạch toán trực tiếp vào bảo trì, nhưng lại tác động mạnh đến chi phí sản xuất và uy tín nhà máy.

Chi phí tiêu hao năng lượng tăng

Máy móc không được bảo trì đúng cách thường tiêu thụ điện, khí nén hoặc nhiên liệu cao hơn mức thiết kế. Việc tiêu hao năng lượng tăng dần theo thời gian là một dạng chi phí gián tiếp khó nhận biết nhưng ảnh hưởng lâu dài đến hiệu quả vận hành.

Chi phí rủi ro an toàn – mất audit ISO

Thiết bị không đảm bảo tình trạng kỹ thuật có thể gây tai nạn lao động, sự cố an toàn hoặc vi phạm quy định pháp lý. Ngoài chi phí khắc phục, nhà máy còn đối mặt với nguy cơ không đạt audit ISO, gián đoạn sản xuất hoặc mất cơ hội hợp tác với khách hàng lớn.

Cách tính chi phí bảo trì thiết bị

Công thức tổng chi phí bảo trì (TMC – Total Maintenance Cost)

Tổng chi phí bảo trì được tính bằng cách cộng toàn bộ chi phí trực tiếp và gián tiếp liên quan đến hoạt động bảo trì:

TMC = Labor Cost + Material Cost + Service Cost + Overhead + Downtime Cost

Trong đó, Downtime Cost thường chiếm tỷ trọng lớn nhất và quyết định hiệu quả thực sự của chiến lược bảo trì.

Công thức tính giờ công bảo trì

Chi phí nhân công bảo trì được xác định theo số giờ làm việc thực tế:

Labor Cost = Tổng giờ công bảo trì × Đơn giá giờ công

Tổng giờ công bao gồm giờ làm việc tiêu chuẩn, OT, trực ca và thời gian xử lý sự cố. Việc ghi nhận chính xác giúp nhà máy đánh giá năng suất đội bảo trì và phân bổ chi phí đúng thiết bị.

Công thức tính chi phí vật tư

Chi phí vật tư được tính dựa trên số lượng và đơn giá:

Material Cost = Σ (Số lượng vật tư × Đơn giá)

Bao gồm linh kiện thay thế, vật tư tiêu hao và phụ tùng dự phòng sử dụng cho từng Work Order hoặc thiết bị.

Cách tính downtime cost

Chi phí dừng máy phản ánh tổn thất do gián đoạn sản xuất:

Downtime Cost = Production Loss + Labor Idle + Delay Cost + Quality Loss

Trong đó, Production Loss là giá trị sản lượng mất đi; Labor Idle là chi phí nhân công chờ việc; Delay Cost liên quan đến trễ đơn hàng; và Quality Loss là chi phí phế phẩm, tái gia công phát sinh trong và sau downtime.

Cách tính MTBF – MTTR để dự đoán chi phí tương lai

Hai chỉ số cốt lõi giúp dự báo chi phí bảo trì:

MTBF (Mean Time Between Failures) = Tổng thời gian vận hành / Số lần hỏng

MTTR (Mean Time To Repair) = Tổng thời gian sửa chữa / Số lần hỏng

MTBF cao và MTTR thấp cho thấy thiết bị ổn định, downtime giảm, từ đó giúp nhà máy ước tính và kiểm soát chi phí bảo trì dài hạn chính xác hơn.

Bảng mẫu tính chi phí bảo trì

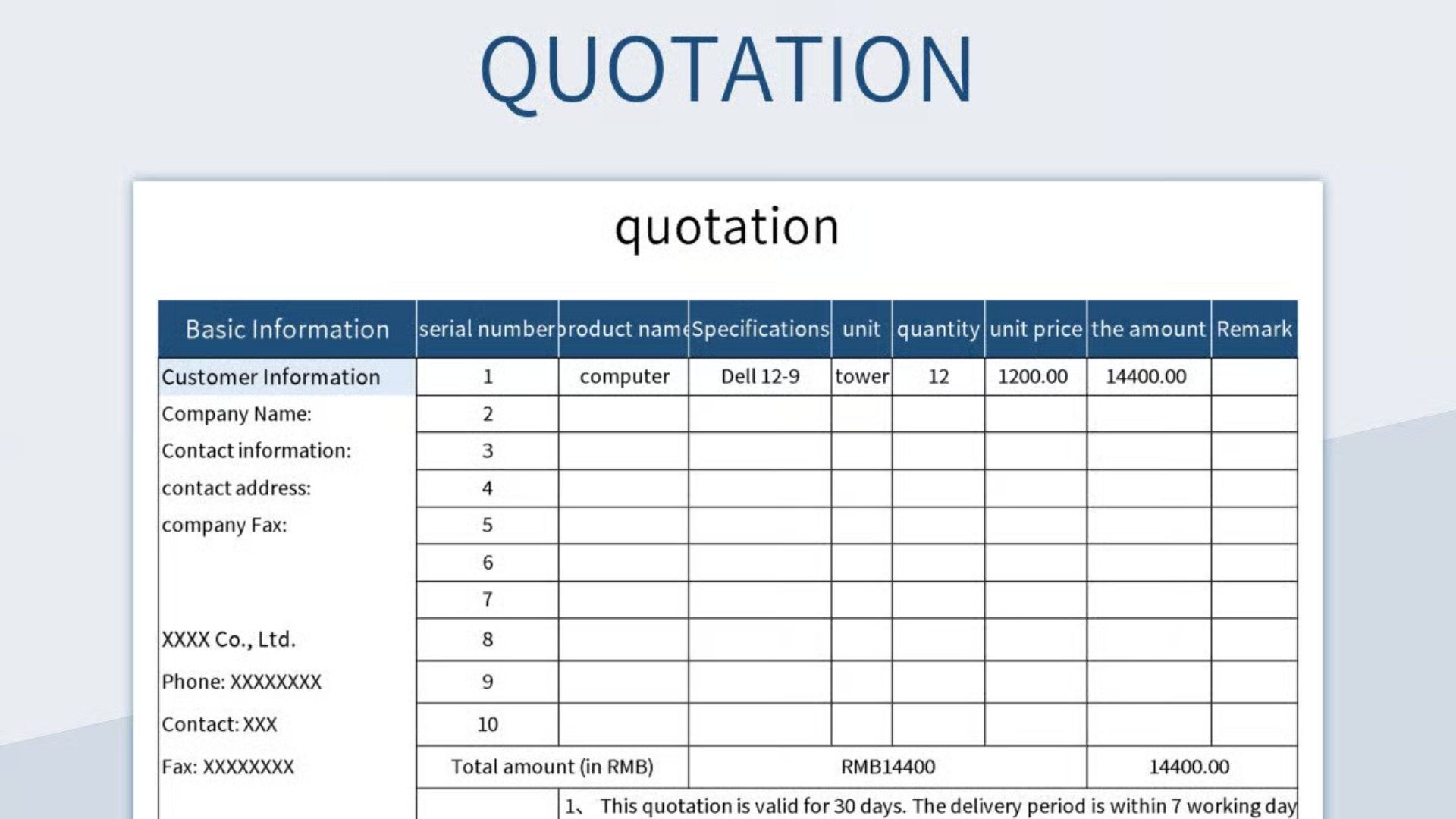

Để nhà máy dễ dàng kiểm soát và tổng hợp chi phí bảo trì máy móc thiết bị, việc sử dụng một file Excel chuẩn hóa là bước khởi đầu quan trọng trước khi số hóa toàn diện. Bảng mẫu giúp ghi nhận đầy đủ chi phí trực tiếp và gián tiếp theo từng thiết bị, từng hạng mục bảo trì và từng khoảng thời gian, tránh bỏ sót các khoản chi lớn như downtime cost.

File Excel mẫu quản lý chi phí bảo trì

Bảng tính được thiết kế theo logic vận hành thực tế của nhà máy, bao gồm các nhóm cột chính:

- Cột chi phí nhân công: ghi nhận giờ công bảo trì, OT, đơn giá và tổng chi phí theo từng Work Order hoặc thiết bị.

- Cột chi phí vật tư: theo dõi linh kiện, phụ tùng, vật tư tiêu hao sử dụng cho mỗi lần bảo trì.

- Cột chi phí thuê ngoài: tổng hợp chi phí dịch vụ sửa chữa chuyên sâu, gia công hoặc thay thế do nhà thầu thực hiện.

- Cột downtime cost: tính toán tổn thất do dừng máy dựa trên thời gian downtime và giá trị sản xuất bị mất.

- Dashboard tổng chi: tự động tổng hợp và trực quan hóa chi phí bảo trì theo tuần, tháng hoặc thiết bị, giúp quản lý nhanh chóng nhận diện điểm bất thường.

👉 Tải file Excel mẫu tính chi phí bảo trì để áp dụng ngay cho nhà máy và làm nền tảng chuyển sang hệ thống CMMS khi quy mô vận hành mở rộng.

Các yếu tố ảnh hưởng đến chi phí bảo trì

Chi phí bảo trì máy móc thiết bị không cố định mà biến động theo nhiều yếu tố kỹ thuật và cách thức tổ chức vận hành của nhà máy. Việc nhận diện đúng các yếu tố này giúp doanh nghiệp kiểm soát chi phí tốt hơn và lựa chọn chiến lược bảo trì phù hợp.

- Tuổi đời thiết bị: thiết bị càng cũ thì tần suất hỏng hóc và chi phí bảo trì càng tăng.

- Tần suất vận hành: máy chạy liên tục hoặc quá tải sẽ phát sinh hao mòn nhanh hơn.

- Môi trường làm việc: nhiệt độ, độ ẩm, bụi, hóa chất ảnh hưởng trực tiếp đến độ bền thiết bị.

- Chế độ bảo trì (PM vs Reactive): bảo trì định kỳ giúp chi phí ổn định hơn so với sửa chữa bị động.

- Kỹ năng đội ngũ bảo trì: tay nghề và kinh nghiệm quyết định thời gian sửa chữa và chất lượng bảo trì.

- Chuẩn hóa checklist & quy trình: quy trình rõ ràng giúp giảm sai sót và lãng phí chi phí.

- Mức độ số hóa của nhà máy: ứng dụng CMMS và dữ liệu giúp kiểm soát chi phí chính xác và minh bạch hơn.

Cách tối ưu chi phí bảo trì máy móc thiết bị

Sau khi xác định đầy đủ các khoản chi và yếu tố ảnh hưởng, nhà máy cần tập trung vào tối ưu chi phí bảo trì một cách có hệ thống, thay vì cắt giảm bị động. Dưới đây là những giải pháp thực tế, đã được nhiều nhà máy áp dụng hiệu quả.

- Chuyển từ bảo trì phản ứng đến bảo trì định kỳ: chủ động bảo trì giúp giảm sự cố đột xuất, ổn định ngân sách và hạn chế downtime kéo dài.

- Giảm downtime bằng bảo trì dự đoán (IoT – cảm biến): theo dõi tình trạng thiết bị theo thời gian thực để phát hiện sớm hư hỏng và can thiệp kịp thời.

- Chuẩn hóa checklist và lịch bảo trì: đảm bảo công việc được thực hiện đầy đủ, đúng thời điểm và đúng tiêu chuẩn kỹ thuật.

- Quản lý kho phụ tùng thông minh: duy trì tồn kho hợp lý, tránh thiếu phụ tùng gây dừng máy hoặc tồn kho dư thừa.

- Giảm thất thoát bằng quản lý lịch sử thiết bị: theo dõi toàn bộ lịch sử sửa chữa để đánh giá hiệu quả và tránh lặp lại lỗi cũ.

Tối ưu chi phí bảo trì bằng CMMS Selink

Khi quy mô thiết bị và dữ liệu bảo trì ngày càng lớn, việc quản lý chi phí bằng Excel thủ công không còn đủ chính xác và kịp thời. CMMS Selink giúp nhà máy tự động hóa việc ghi nhận, tính toán và phân tích chi phí bảo trì, từ đó đưa ra quyết định dựa trên dữ liệu thay vì cảm tính.

- Tự động tính chi phí bảo trì theo từng Work Order: tổng hợp đầy đủ chi phí nhân công, vật tư, dịch vụ và downtime cho mỗi lệnh bảo trì.

- Tính MTBF – MTTR – downtime cost tự động: hệ thống cập nhật chỉ số theo thời gian thực, hỗ trợ dự báo chi phí và độ tin cậy thiết bị.

- Theo dõi thiết bị theo thời gian thực (IoT): kết nối cảm biến để giám sát trạng thái vận hành, phát hiện sớm bất thường và giảm sự cố đột xuất.

- Quản lý vật tư và cảnh báo tồn kho: theo dõi nhập – xuất phụ tùng, cảnh báo tồn kho tối thiểu để tránh thiếu vật tư gây dừng máy.

- So sánh chi phí giữa PM và Breakdown: đánh giá trực quan hiệu quả giữa bảo trì định kỳ và sửa chữa đột xuất để tối ưu chiến lược bảo trì.

- Báo cáo chi phí bảo trì theo tuần/tháng/quý: dashboard trực quan giúp quản lý nhanh chóng nắm bắt xu hướng và điểm bất thường trong chi phí.

Giải pháp CMMS Selink không chỉ giúp giảm chi phí bảo trì, mà còn nâng cao tính minh bạch và khả năng kiểm soát vận hành cho toàn bộ nhà máy.

Chi phí bảo trì máy móc thiết bị không chỉ là các khoản chi cho nhân công hay vật tư, mà còn bao gồm chi phí trực tiếp và gián tiếp, đặc biệt là chi phí dừng máy (downtime cost) thường bị bỏ sót nhưng rất lớn. Để kiểm soát hiệu quả chi phí bảo trì máy móc thiết bị, nhà máy cần nắm rõ các khoản chi, áp dụng cách tính chi phí bảo trì chuẩn và sử dụng bảng mẫu quản lý chi phí phù hợp. Khi quy mô vận hành tăng, CMMS Selink là giải pháp giúp số hóa bảo trì, giảm downtime và tối ưu chi phí bền vững